- Manuals

- Brands

- ABB Manuals

- DC Drives

- DCS800

- Service manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

DCS800

DCS800

Service manual

Service manual

DCS800

DCS800 Drives

Drives 20

20 to to 5200

5200 A A

Related Manuals for ABB DCS800

Summary of Contents for ABB DCS800

-

Page 1

DCS800 DCS800 Service manual Service manual DCS800 DCS800 Drives Drives 20 20 to to 5200 5200 A A… -

Page 2

DCS800 Drive Manuals Language Language Public. number Public. number 3ADW000191 3ADW000191 DCS800 Quick Guide DCS800 Quick Guide DCS800 Tools & Documentation CD DCS800 Tools & Documentation CD 3ADW000211 3ADW000211 DCS800 Converter module DCS800 Converter module Flyer Flyer DCS800 DCS800 3ADW000190… -

Page 3

Rev E E DCS800 Service Manual e e.doc DCS800 Service Manual e e.doc EFFECTIVE: EFFECTIVE: 03.2011 03.2011 SUPERSEDES: SUPERSEDES: Rev D D 09.2009 09.2009 2011 ABB Automation Products GmbH. All rights reserved. 2011 ABB Automation Products GmbH. All rights reserved. … -

Page 5: Safety Instructions

To which products this chapter applies The information is valid for the whole range of the product DCS800, the converter modules DCS800-S0x size D1 to D7, field exciter units DCF80x, etc. like the Rebuild Kit DCS800-R00-9xxx.

-

Page 6: Installation And Maintenance Work

Depending on the external wiring, dangerous voltages (115 V, 220 V or 230 V) may be present on the relay outputs of the drive system (e.g. SDCS-IOB-2 and RDIO). • DCS800 with enclosure extension: Before working on the drive, isolate the whole drive system from the supply.

-

Page 7: Table Of Contents

13 Table of contents Safety instructions 5 What this chapter contains………………….5 To which products this chapter applies………………5 Usage of warnings and notes …………………5 Installation and maintenance work………………..6 Grounding……………………7 Mechanical installation……………………9 Operation ……………………..10 Table of contents 13 Introduction 16 How to use this manual………………….16 Contents of this manual ………………….16 Target group ……………………..16 Associated publications ………………….16…

-

Page 8: Type Code

Remove faulty OnBoard bridge (V1) …………….36 Install new OnBoard bridge (V1) ……………… 36 OnBoard bridge (V1) and thyristor module location in DCS800-S01 (2-Q) units..37 OnBoard bridge (V1) and thyristor module location in DCS800-S02 (4-Q) units..38 OnBoard bridge and thyristor module terminals …………39 Exchange of Thyristors for Size D5 Installation of «Disc Type»…

-

Page 9

15 Preventive Maintenance 135 Recommended regular maintenance ………………136 Maintenance schedule ………………….136 Annual preventive maintenance………………..137 3 years preventive maintenance …………………140 6 years preventive maintenance …………………141 9 years preventive maintenance …………………143 Appendix A — Spare Parts List 145 … -

Page 10: Current And Voltage Ratings

Current and voltage ratings Unit Unit size size 2-Q rated rated current current 4-Q rated current 4-Q rated current Supply voltage [VAC] Supply voltage [VAC] DCS800-01 [ADC] DCS800-01 [ADC] DCS800-02 [ADC] DCS800-02 [ADC] 1200 1200 1000 1000 1200 1200 1200…

-

Page 11

20 20 … -

Page 12: Fault Tracing Thyristors

1000 V probes and test leads: 1000 V probes and test leads: An ESD-field service kit (ABB Service An ESD-field service kit (ABB Service Finland code 0001ESD / MS-Antistatic): Finland code 0001ESD / MS-Antistatic):…

-

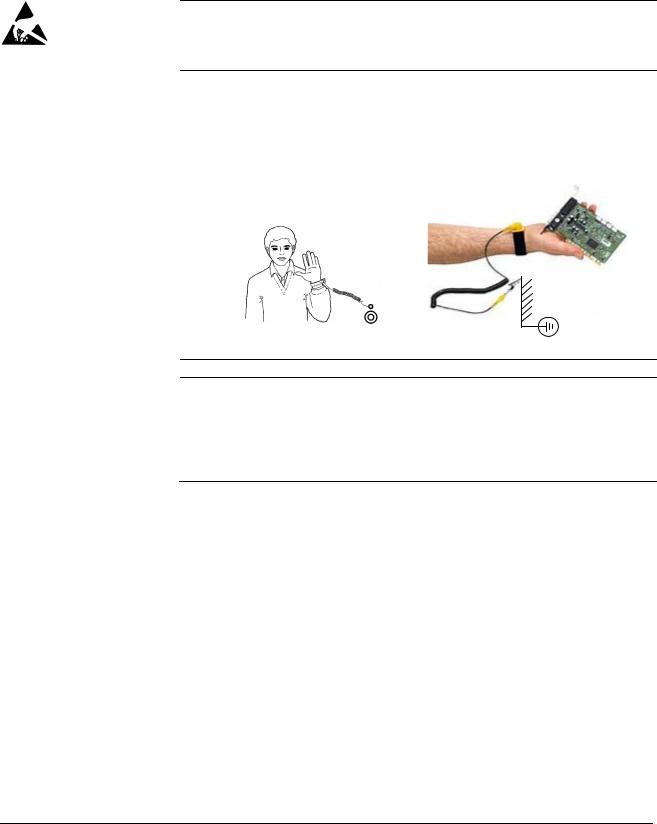

Page 13: Additionally For Service And Preventive Maintenance

Additionally for service and preventive maintenance Following additional tools are mandatory for cleaning: An ESD safe blower / ESD vacuum cleaner (ABB Service Finland code 0006ESD / MUNTZ 555-ESD-S-E): How to detect a faulty thyristor Thyristor problems can be noticed differently:…

-

Page 14: Dc-Current Pulses Measured By An Oscilloscope

23 DC-current pulses measured by an oscilloscope Connect an oscilloscope to the fixed AO I-act (X4:9/10 on the SDCS-CON-4 or X4:5/6 on the SDCS-IOB-3) and check for the proper amount of current pulses: Six current pulses in positive direction There should be six current pulses in positive direction. In case of a 4-Q converter also the six current pulses for the negative direction have to be checked.

-

Page 15: How To Find A Faulty Thyristor

24 A fuse has disconnected one of the six thyristors. This is possible only for converters with 900 … 5200 A (six internal branch fuses). A converter with three external fuses stops working completely at once when one of the three AC input fuses interrupts a phase input of the converter.

-

Page 16

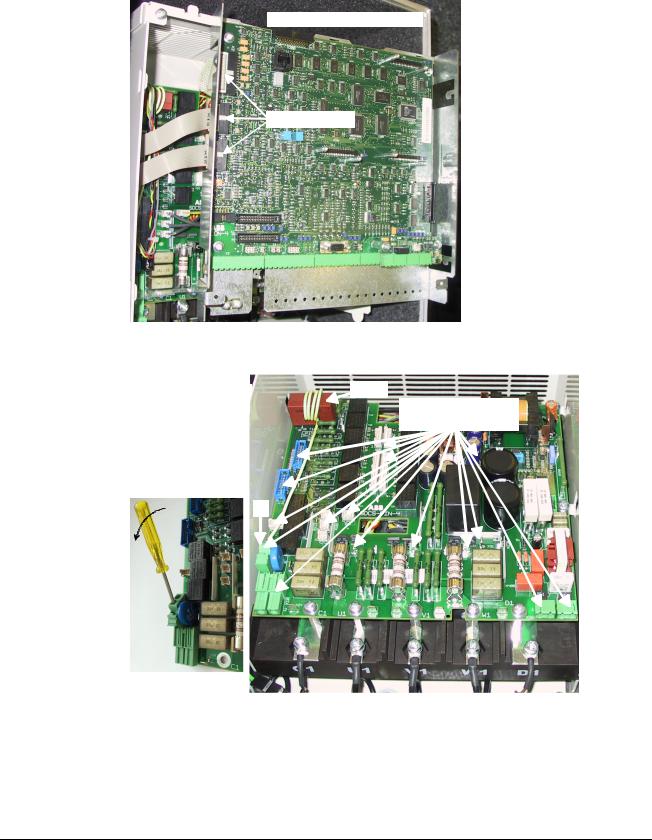

4. Disconnect all I/O plugs (X3 to X7) at the SDCS-CON-4 and the plugs at the SDCS-DSL-4 board, if used (X51 to X54): Disconnect all plugs from SDCS- CON-4 and SDCS-DSL-4 boards Disconnect all plugs 5. Remove the grounding plug and the holding screw at the electronic tray: Remove the grounding plug and the holding screw Remove grounding and screws… -

Page 17

32 6. To unhinge the electronic tray including the SDCS-CON-4 pull it up and then out. Before remove tray completely unplug the flat cables (X12, X13, X37): Electronic tray with SDCS-CON-4 Remove flat cables Unhinge electronic tray 7. Remove all cables and plugs at the SDCS-PIN-4: Keep winding direction and T100 amount of windings for T100… -

Page 18

33 8. Remove the SDCS-PIN-4 board: OnBoard field exciter Snubber resistor bridge module Thyristor modules Current transformer Temperature sensor Remove SDCS-PIN-4 9. Remove the gate leads from the faulty thyristor module and mark the connectors clearly. 10. Remove the busbars necessary to get full access to the faulty thyristor module. 11. -

Page 19: Install New Thyristor Modules

34 Install new thyristor modules 1. Ensure that the new thyristor module is of the correct type ( see appendix A of this manual). 2. Remove old heat conducting compound (grease) from the heat sink. Clean the mounting surfaces (heat sink and thyristor module) with an appropriate solvent (e.g.

-

Page 20

35 Nominal mounting torque bridge OnBoard and thyristor modules Size Type Electrical Thyristor module connections to heat sink 29 mm bridge block VVZF 70-16 5 Nm 20 mm block SKKT 27, 42, 57, 106 3 Nm 5 Nm 20 mm block MCC 26, 44, 56, 95 2.5 … -

Page 21: Remove Faulty Onboard Bridge (V1)

36 Remove faulty OnBoard bridge (V1) 1. Follow the instructions Remove faulty thyristor modules until step 8 is done. 2. Remove all connectors from the faulty OnBoard bridge and mark the connectors clearly. 3. Remove the faulty OnBoard bridge and mark it clearly as defective. Install new OnBoard bridge (V1) 1.

-

Page 22: Remove Faulty Thyristor

46 46 Remove faulty thyristor Remove faulty thyristor 1. 1. Remove the screws of the DC – busbars and branch fuses preventing the Remove the screws of the DC – busbars and branch fuses preventing the stack to be prized open. stack to be prized open.

-

Page 23: Install New Thyristor

47 47 Install new thyristor Install new thyristor 1. 1. Ensure that the new thyristor is of the correct type ( Ensure that the new thyristor is of the correct type ( see Appendix A see Appendix A . Keep the .

-

Page 24

48 48 7. 7. Tighten the nuts of the mounting clamp by hand so that the clamp is in parallel Tighten the nuts of the mounting clamp by hand so that the clamp is in parallel with the contact surface of the heat sinks. with the contact surface of the heat sinks. -

Page 25

49 left stack right stack rear front front rear View from the left Front view View from the right Location of thyristors in frame D5 (2-Q bridge) -

Page 26

50 D1 (-) C1 (+) Location of branch fuses frame D5… -

Page 27: Exchange Of Thyristors For Size D6

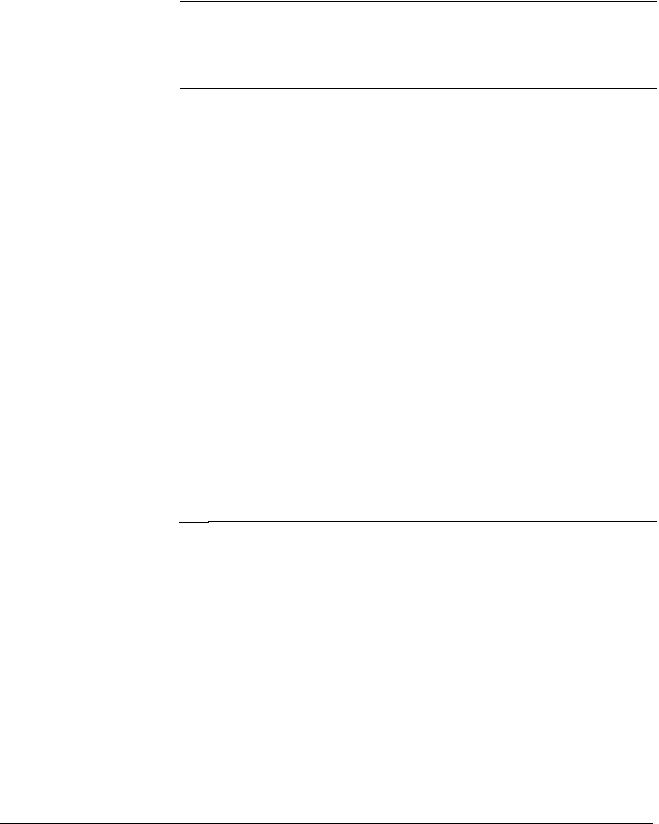

Exchange of Thyristors for Size D6 Installation of «Disc Type» thyristor in converters size D6 (1900…3000 A) All DCS800 converters sizes D5/D6/D7 are equipped with disk type thyristors. The structure of the «Disc type» semiconductor component is such that it requires a certain compression force to operate.

-

Page 28: Disk Type Thyristors

Converter with original Converter with second thyristor type T 1329Nxxx thyristor type T 1xxx-24 Id code: 3ADC340081P0001 Id code: 3ADC340098P0001 DCS800-S01-1900-08 3 ~ 800 VAC DCS800-S01-1900-08 a DCS800-S02-1900-08 3 ~ 800 VAC DCS800-S02-1900-08 a DCS800-S01-2050-05 3 ~ 525 VAC DCS800-S01-2050-05 a DCS800-S02-2050-05…

-

Page 29: Bct Thyristors

53 Gate (4): Faston 2.8 x 0.8 mm Cathode (5): Faston 4.8 x 0.8 mm Conductive plate: Diameter 48 mm Second thyristor type Thyristor T 1xxx-24 with Id code 3ADC340098P0001 Second thyristor type Gate (y): Round terminal D = 1.5 mm Cathode (K Faston 4.8 x 0.5 mm Conductive plate:…

-

Page 30

84 Removing the converter fans 1. Remove the DCS Control Panel, the design cover and the fan connection plug X2 on the top of the converter housing: Remove DCS Control Panel Design cover… -

Page 31

85 2. Remove the two fan arrangement screws: Fan arrangement 3. Move the fan arrangement forward: Move fan arrangement… -

Page 32

86 4. Remove the fan holding screws: Fan holding screws 5. Remove Faston plugs and fans: Faston plugs 6. Reassemble everything and check for correct blow direction of each fan. The air should be sucked out of the module. -

Page 33

87 How to remove the converter fans in a frame D3 (four fans) Converters types DCS800-S01-0405-0x to DCS800-S02-0520-0x using four 115 VAC fans. Depending on the supply voltage they are either connected in series, for 230 VAC. or in parallel, for 115 VAC: Fan configuration D3 In case a fan fails there are different approaches due to the incoming voltage. -

Page 34

88 Removing the converter fans 1. Remove the DCS Control Panel, the design cover and the fan connection plug X2 on the top of the converter housing: Remove DCS Control Panel Design cover… -

Page 35

98 Select the workspace in directory: C:ABBDCS800FirmwareCON-4Ver x.x Confirm with Open Activate firmware download: Select Firmware with a right mouse click and choose Set as Active Project from the pop up menu… -

Page 36

99 Choose COM Port and communication speed: Select Firmware with a right mouse click and choose Properties from the pop up menu Select the Communications tap, choose the desired COM Port, un-tick the box Use default baud from the pop up menu and set the Target Baud Rate to 38400 . -

Page 37

100 Download firmware file to device: Select desired firmware with a right mouse click and choose Download File to Device from the pop up menu… -

Page 38

Disconnect tool: After the download is complete the FDT2.2 has to be disconnected. Select Firmware with a right mouse click and choose Disconnect from the pop up menu… -

Page 39

Set jumper S5 on SCDS-CON-4 from position 1-2 to position 3-4 Energize the DCS800 electronics. In case the 7-segment display shows a the firmware’s corresponding text file has to be downloaded from the workspace. If the 7-segment display shows something else, it is not necessary to download the text file and the download is complete. -

Page 40: General

In case the Hitachi Flash Development Toolkit 2.2 is not installed at its default location (e.g. using Windows in an different language than English): C:Program FilesHitachiFDT2.2 it is not possible to use the standard ABB workspace called DCS800.fdt . Thus the user has to create a new workspace. Start download tool: Start the Hitachi Flash Development Toolkit 2.2 by means of…

-

Page 41

115 Name new workspace: Name the new workspace, choose its location and confirm with OK Choose Yes … -

Page 42

116 Create the project for the firmware file: Name the new project and confirm with Next … -

Page 43

117 Choose Device And Kernel: Select Device: H8S/2633F and confirm with Next … -

Page 44

118 Communication Port: Select the proper COM port, Select Baud Rate: 38400 , un-tick Use Default Baud Rate and confirm with Next … -

Page 45

119 Device Settings: Enter the CPU crystal frequency for the selected device: 6.25 MHz , Select the multiplier for the main clock frequency (CKM): 4 and confirm with Next … -

Page 46

120 Connection Type: Select connection: BOOT Mode , Select Interface: Direct Connection, un-tick Kernel already resident and confirm with Next … -

Page 47

125 125 Device Settings: Device Settings: Enter the CPU crystal frequency for the selected device: 6.25 MHz Enter the CPU crystal frequency for the selected device: 6.25 MHz , , Select the multiplier for the Select the multiplier for the main clock frequency (CKM): 4 main clock frequency (CKM): 4 and … -

Page 48

126 126 Connection Type: Connection Type: Select connection: BOOT Mode Select connection: BOOT Mode , , Select Interface: Direct Select Interface: Direct Connection, Connection, tick tick Kernel already resident Kernel already resident and confirm with confirm with Next … -

Page 49

127 127 Programming Options: Programming Options: Protection: Automatic Protection: Automatic and and Messaging: Advanced, Messaging: Advanced, confirm with confirm with Finish Finish Now the project for the text file Now the project for the text file is finished: is finished:… -

Page 50

128 Close download tool: When closing the FDT2.2 confirm with Yes Creating of projects is complete now. -

Page 51

129 Download SDCS-COM-8 firmware Requirements: In case the PCMCIA adapter NDPA-02 with NDPC-12 is used the NtNisa drivers have to be installed (see NtNisa5x.zip or NtNisa5x.exe) before downloading the firmware. In case the USB adapter RUSB-02 is used together with DriveWindow 2.22 … -

Page 52

130 Connect the DCS800 directly with the PC, fiber optic cable from SDCS-COM-8 channel 3 to: 1. PCMCIA adapter NDPA-02 with NDPC-12 or 2. USB adapter RUSB-02 Switch on the DCS800 Set Ch3 HW Config (70.21) = Ring … -

Page 53

139 Check the door air filters. Door filters Clocked up filters prevent proper cooling of the drive. Wash dirty filters with water (60°C) and detergent. Check for dust, corrosion and temperature inside the module / cabinet. The DCS will run into overtemperature faults if the heatsinks are not clean. Heatsink Use compressed air to remove the dust from the heatsinks (the air flow must be from bottom to top). -

Page 54: How To Remove The Converter Fan In A Frame D6

140 Ground components Check the quality of the supply voltage. 3 years preventive maintenance Following additional actions have to take place: Replace the cooling fans of units D6 and D7. How to remove the converter fan in a frame D6 …

-

Page 55

Where used: DCS800-S0x-1900-y4/5/8… GR31M DCS800-S0x-3000-y/5/8 400 … 500 V DCS800-S0x-1900-y6/7 GR31M DCS800-S0x-3000-y6/7 500 … 690 V DCS800-S0x-3300-y1… GR35C DCS800-S0x-5200-y1 400 V / 690 V Aging of the components result in: 1. Increased vibration due to the imbalance of the cooling fan (can last for several months) 2. -

Page 56

SDCS-POW-4 also is equipped with several capacitors which are sensitive to high ambient temperature. Where used: DCS800-S0x-1000, …, DCS800-S0x-5200 D5 to D7 and DCS800-R Aging of the electronic card result in: 1. Damage other devices 2. Trip the drive and cause break-down time Check the flat cables and their connections. -

Page 57

Control Panels and plug-in options D1 — D7 8.04 — 8.05 Field exciters FEX-425-Int, DCF803-0035 and DCF503/4B 8.06 Overvoltage protection DCF506-… for fieldexciter DCS800-S0x-0020, …, 0520, 20 A — 520 A 8.07 Common parts for DCS800-A0 Enclosed Converters 8.08 Parts for DCS800-R0 Rebuild Kit 8.09… -

Page 58

Fan for DCF50xB0060 GHSN700002P0001 AC220V 8556V Fan M55/M56 for DCF50xB0060 Item 8.06 Overvoltage protection DCF506-… for fieldexciter DCS800-S0x-0020, …, 0520, 20 A — 520 A 8.06 Overvoltage protection DCF506-… for fieldexciter DCS800-S0x-0020, …, 0520, 20 A — 520 A DESCRIPTION CODE… -

Page 59

31.00a 31.00a DCS800-S01-0900-06 DCS800-S01-0900-06a/07a & DCS800-S02-0900-06a/07a (600 V — 690 V a/07a & DCS800-S02-0900-06a/07a (600 V — 690 V ) ) DESCRIPTION DESCRIPTION 2 2 — — Q Q 4 4 — — Q Q C C O O D D E E… -

Page 61

T T 5 5 1 1 / / T T 5 5 2 2 f f o o r r D D 5 5 a a n n d d D D 6 6 Module Module contai contains: 41.00 41.00 DCS800-S01-1900-08 & DCS800-S02-1900-08 (800 V) DCS800-S01-1900-08 & DCS800-S02-1900-08 (800 V) DESCRIPTION DESCRIPTION 2 2 — — Q Q 4 4 — — Q Q… -

Page 62

43.00a 43.00a DCS800-S01-2050-06 DCS800-S01-2050-06a/07a & DCS800-S02-2050-06a/07a (600 V — 690 V a/07a & DCS800-S02-2050-06a/07a (600 V — 690 V ) ) DESCRIPTION DESCRIPTION 2 2 — — Q Q 4 4 — — Q Q C C O O D D E E… -

Page 64

154 Module contains: 47.00 DCS800-S01-3000-04/05 & DCS800-S02-3000-04/05 (400 V — 500 V) DESCRIPTION CODE TYPE/DATA NOTES Thyristor for DCS800-S01, 2-Q 3ADC340088P0001 T 989-3300xxx Bidirectional-Controlled-Thyristor (BCT) Thyristor for DCS800-S02, 4-Q 3ADC340079P0001 5 STB 24-Qxxx Puls transformer board 3ADT220090R 0043 SDCS-PIN -48… -

Page 66

S DCS-PIN-5x-11 90 me as . P re pa red fo r ga lva nic iso latio n (A92 ) Semiconductor fuses 3ADC770025P0001 UR 1700 A / 1500 V Flush-end contact fuse Module contains: 54.00 DCS800-S01-3300-04/05 & DCS800-S02-3300-04/05 (400 V — 500 V) DESCRIPTION CODE TYPE/DATA NOTES Thyristor 3ADC340089P0001… -

Page 67

E v e R 1 0 5 0 R 5 9 1 0 0 0 W D A 3 . : o 1 N 1 t . 0 2 n e 2 d I 0 *195R0401A9370000* *195R0401A9370000*…

Here’s a general list of ABB faults and alarms for the DCS drive manual, they should pertain to all these models:

DCS800-EP1-0020-05, DCS800-EP2-0025-05, DCS800-EP1-0045-05, DCS800-EP2-0050-05, DCS800-EP1-0065-05, DCS800-EP2-0075-05, DCS800-EP1-0090-05, DCS800-EP2-0100-05, DCS800-EP1-0125-05, DCS800-EP2-0140-05, DCS800-EP1-0180-05, DCS800-EP2-0200-05, DCS800-EP1-0230-05, DCS800-EP2-0260-05, DCS800-EP1-0315-05, DCS800-EP2-0350-05, DCS800-EP1-0405-05, DCS800-EP2-0450-05, DCS800-EP1-0470-05, DCS800-EP2-0520-05, DCS800-EP1-0610-05, DCS800-EP2-0680-05, DCS800-EP1-0740-05, DCS800-EP2-0820-05,

DCS800-EP1-0900-05, DCS800-EP2-1000-05, DCS800-EP2-1010-05

Here’s the ABB DCS Fault List:

- F501 — Auxiliary Undervoltage Limit

The auxiliary voltage is too low at terminal X99 on PIN-4 or POW-4 Board. - F502 — Armature Overcurrent

The armature current exceeds the overcurrent limit. - F503 — Armature Overvoltage

The armature voltage exceeds the overvoltage limit - F504 — Converter Overtemperature

The drive internal temperature exceeds the temperature limit. - F505 — Residual current detection

The drive has detected a ground fault. - F506 — Motor 1 Overtemperature

The motor 1 temperature exceeds the temperature limit. - F507 — Motor 1 Overload

Motor overloaded based on calculated thermal curve. - F508 — Input/Output Board Not Found or Faulty

The drive cannot communicate with a previously known option board such as COM-8x, RAIO, RDIO, IOB-2, IOB-3, RTAC, or DSL-4. - F509 — Motor 2 Overtemperature

The motor 2 temperature exceeds the temperature limit. - F510 — Motor 2 Overload

The motor 2 current exceeds the overload limit. - F512 — Mains Low Voltage

The mains voltage is below the fault limit or the mains voltage is below the alarm limit for an excessive amount of time - F513 — Mains Overvoltage

The mains voltage is above the fault limit for more than 10 seconds. - F514 — Mains Not in Sync

The synchronization with the mains frequency has been lost. - F515 — Motor 1 Field Supply (Exciter) Overcurrent

The field current is above the fault limit. - F516 — Motor 1 Field Supply (Exciter) Communication Loss

DSL-Link communication between the drive and the field supply (Exciter) has stopped for a time longer than the fault limit. - F517 — Armature Current Ripple

Current ripple on the DC output exceeds the limit. This is often an indication that one or more thyristors is not working or a fuse is blown. - F518 — Motor 2 Field Supply (Exciter) Overcurrent M

The field current is above the fault limit. - F519 — Motor 2 Field Supply (Exciter) Communication Loss

DSL-Link communication between the drive and the field supply (Exciter) has stopped for a time longer than the fault limit. - F521 — Field Exciter Missing (Selected Motor)

One or more field supply (exciter) faults is present for the motor currently selected (M1 or M2), including: (for M1) F515, F516, F529, F537 and/or F541; (for M2) F518, F519, F530, F538 and/or F542. - F522 — Speed Feedback (Selected Motor)

Speed feedback from a tachometer or encoder is continuously compared to EMF feedback while running. A fault indicates that the EMF was above a limit (30.15) while the motor speed was below a limit (30.14). - F523 — External Fan Acknowledge Missing

The Fan Acknowledge digital input was lost or was not set within 10 seconds. - F524 — Main Contactor Acknowledge Missing

The Main Contactor Acknowledge digital input was lost or was not set within 10 seconds. - F525 — Type Code Mismatch

On D1, D2, D3, or D4 modules, the current and voltage range of the type code setting is limited to 1000 Adc and 600 Vac. A fault indicates the existing setting is out of range. - F526 — External Fault Via Digital Input

The External Fault digital input was set - F527 — Converter Fan Acknowledge Missing

The Converter Fan Acknowledge digital input was lost or was not set within 10 seconds. - F528 — Fieldbus Communications Loss

Fieldbus Communications have been interrupted for a period longer than a time limit after the first data set from the overriding control has been received. - F529 — Motor 1 Field Supply (Exciter) not OK

A fault was detected by the motor 1 field supply (exciter) during its self diagnosis or there was a power failure in field supply 1. - F530 — Motor 2 Field Supply (Exciter) not OK

A fault was detected by the motor 2 field supply (exciter) during its self diagnosis or there was a power failure in field supply 2. - F531 — Motor Stalled (Selected Motor)

The measured speed is less than the stall speed and the torque is greater than the stall torque for a time greater than the stall time. - F532 — Motor Overspeed (Selected Motor)

The measured speed of the selected motor exceeded the respective overspeed limit. - F533 — 12 Pulse Reversal Timeout

On 12-pulse systems, armature current direction did not change for a period longer than a time limit after zero current has been detected. - F534 — 12 Pulse Current Difference

For systems configured for 12-pulse parallel operation, the current difference has exceed the limit for a period longer than the limit. - F535 — 12 Pulse Communication

On 12-pulse systems, DCS-Link communications between the master and the follower drive have been interrupted for a period longer than the limit. - F536 — 12 Pulse Follower Failure

A fault has been generated in the 12-pulse follower - F537 — Motor 1 Field Supply (Exciter) ready lost

Motor 1 field supply (exciter) has lost the ready-foroperation message while running. The AC supply voltage may be missing or no longer in sync. - F538 — Motor 2 Field Supply (Exciter) ready lost

Motor 2 field supply (exciter) has lost the ready-for operation message while running. The AC voltage may be missing or no longer in sync. - F539 — Fast Current Rise

The current through the drive has risen too quickly, exceeding the limit. This may be caused by a short circuit or incorrect tuning. - F540 — SDCS-COM-8 Faulty

The SDCS-COM-8 board is no longer operable - F541 — Motor 1 Field Exciter Low Current

The motor 1 field current is below the current limit for a period longer than a time limit. - F542 — Motor 2 Field Exciter Low Current

The motor 2 field current is below the current limit for a period longer than a time limit. - F543 — SDCS-COM-8 Communication Loss

Overriding control and/or master-follower communications through channel 0 or 2 of the COM-8 have been interrupted for a period longer than the limit. - F544 — Peer to Peer, Master-Follower Communication Loss

DCS-Link for fieldbus communications have been interrupted for a period longer than the limit. - F545 — Application Load Failure

The application program did not load correctly. - F546 — Local Command Loss

Communications have been interrupted with the control panel, Drive Window, or Drive Window light while in Local Control Mode. - F547 — Hardware Failure

Hardware failure has been detected. - F548 — Firmware Failure

Firmware failure has been detected or firmware did not load correctly. - F550 — Parameter or Memory Card Read Error

Reading the actual parameter set or a user parameter set from either flash or the Memory Card failed. Check that User1 and/or User2 have been saved properly using ApplMacro (99.08). Also check the SDCS-MEM-8 memory card. May also require replacing the SDCSCON-4 board. - F551 — Analog Input Out of Range

One of the analog input values is below the minimum limit. - F552 — Mechanical Brake (Selected Motor)

The acknowledge signal for brake open or brake engaged is missing for a period longer than the open or engage limit. - F553 — Tachometer or Encoder Polarity (Selected Motor)

Speed feedback polarity from a tachometer or encoder is continuously compared to EMF feedback polarity while running. A fault indicates that the two ran in opposite directions while the motor feedback speed and EMF speed were above absolute limits. If this occurred during start up, try reversing polarity of the motor or the tach/encoder. If this occurred while in production, the tach/encoder may be faulty. - F554 — Tachometer Range (Selected Motor)

The signal from the tachometer analog input has exceeded a limit. If this occurred during start up, connect the tach to the next higher voltage terminal on drive connector X3 terminals 1, 2 or 3. - F556 — Torque Proving (Selected Motor)

The TorqProvOK signal has not been set within a time limit after the RUN command (7.01 bit3) has been set. - F557 — Reversal Time

Armature current direction did not change for a period longer than a time limit after zero current was detected. For motors with high inductance (e.g., large motors) or if motor is high voltage compared to the mains voltage, try decreasing RevDly (43.14), then increasing the limit

Stay tuned for the DCS alarms…

11 февраля 2023 г. 17:18

При работе промышленной электроники ABB в системах вентиляции, теплоснабжения или автоматизированном производственном оборудовании часто возникают неисправности, распознать которые можно считав коды ошибок и произведя расшифровку этих кодов по инструкции на конкретную модель электронного оборудования. Своевременная расшифровка ошибок может значительно ускорить диагностику и ремонт преобразователей частоты, подробнее об этом написано здесь.

Частотные преобразователи ABB ACS150, ACS55, ACS350, ACS550, ACS800 имеют следующие распространенные ошибки:

Наиболее частые ошибки преобразователей ABB ACSxxx:

Ошибка 1 (error 1) — перегрузка;

Ошибка 2 (error 2) — перенапряжение цепи посточнного тока DC;

Ошибка 3 (error 3) — перегрев преобразователя частоты;

Ошибка 4 (error 4) — короткое замыкание на выходе преобразователя частоты;

Ошибка 5 (error 5) — не используется;

Ошибка 6 (error 6) — низкое напряжение цепи посточнного тока DC;

Ошибка 7 (error 7) — потеря входного аналогового сигнала AI1;

Ошибка 8 (error — потеря входного аналогового сигнала AI2;

Ошибка 9 (error 9) — перегрев двигателя;

Ошибка 10 (error 10) — потеря связи с панелью управления;

Ошибка 11 (error 11) — ошибка запуска двигателя;

Ошибка 12 (error 12) — потеря скорости вращения двигателя;

Ошибка 13 (error 13) — не используется;

Ошибка 14 (error 14) — внешняя неисправность 1;

Ошибка 15 (error 15) — внешняя неисправность 2;

Ошибка 16 (error 16) — замыкание на землю;

Ошибка 17 (error 17) — не используется;

Ошибка 18 (error 18) — неисправность контроля температуры;

Ошибка 19 (error 19) — внутренняя ошибка оптической развязки;

Ошибка 20 (error 20) — внутренняя ошибка встроенного источника питания;

Ошибка 21 (error 21) — внутренняя ошибка схемы измерения тока;

Ошибка 22 (error 22) — ошибка фазы;

Ошибка 23 (error 23) — ошибка энкодера;

Ошибка 24 (error 24) — превышение скорости вращения двигателя;

Ошибка 25 (error 25) — не используется;

Ошибка 26 (error 26) — внутренняя ошибка блока конфигурации;

Ошибка 27 (error 27) — внутренняя ошибка внутреннего конфигурационного файла;

Ошибка 28 (error 28) — ошибка связи serial 1 com порта;

Ошибка 29 (error 29) — ошибка чтения конфигурационного файла fieldbus;

Ошибка 30 (error 30) — неисправность fieldbus;

Ошибка 31 (error 31) — неисправность fieldbus;

Ошибка 32 (error 32) — неисправность fieldbus;

Ошибка 33 (error 33) — неисправность fieldbus;

Ошибка 34 (error 34) — неисправность двигателя;

Ошибка 35 (error 35) — неиправность схемы питания;

Ошибка 36 (error 36) — ошибка программного обсепечения частотного преобразователя;

Ошибка 37 (error 37) -перегрев платы;

Ошибка 38 (error 38) — неправильные параметры 3701, 3703;

Ошибка 101 (error 101) — ошибка 299 (error 299) — системные ошибки.

Контактная информация

Время выполнения запроса: 0,00301384925842 секунды.

251

|

ПРЕДУПРЕЖДЕНИЕ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

ОГР.ТОК ПРИВ |

Превышен предел тока или мощности |

Уменьшите нагрузку или увеличьте время |

|

|

(2212) |

внутреннего инвертора. |

изменения скорости. |

|

|

Ограничьте текущую мощность инвертора |

|||

|

3.18 AW 5, бит 8 |

|||

|

(программируемая |

или уменьшите задание генерируемой |

||

|

реактивной мощности преобразователя на |

|||

|

функция защиты |

|||

|

стороне сети (параметр 95.06 ЗАД РЕАКТ |

|||

|

30.23) |

|||

|

МОЩН). |

|||

|

Проверьте параметры функции защиты. |

|||

|

ИНВЕР.ЗАБЛОК |

Дополнительный выключатель постоянного |

Замкните выключатель постоянного тока. |

|

|

(3200) |

тока был разомкнут при остановленном |

Проверьте блок управления выключателем |

|

|

агрегате. |

|||

|

3.18 AW 5, бит 6 |

с плавким предохранителем AFSC-0x. |

||

|

ПЕРЕГРЕВ ИНВ |

Слишком велика температура модуля |

Проверьте температуру окружающего |

|

|

(4290) |

преобразователя. |

воздуха. Если температура превышает 40 °C, |

|

|

позаботьтесь, чтобы ток нагрузки |

|||

|

3.31 AW6, бит 0 |

|||

|

соответствовал пониженной нагрузочной |

|||

|

способности привода. См. соответствующее |

|||

|

руководство по монтажу и эксплуатации |

|||

|

оборудования. |

|||

|

Проверьте правильность установки |

|||

|

температуры окружающего воздуха |

|||

|

(параметр 95.10). |

|||

|

Проверьте поток охлаждающего воздуха |

|||

|

преобразователя и работу вентилятора. |

|||

|

Монтаж в шкафу: Проверьте входные |

|||

|

воздушные фильтры шкафа. Если нужно, |

|||

|

замените. См. соответствующее руководство |

|||

|

по монтажу и эксплуатации оборудования. |

|||

|

Модули установлены в шкафу |

|||

|

пользователем: Убедитесь, что циркуляция |

|||

|

охлаждающего воздуха в шкафу |

|||

|

предотвращена с помощью дефлекторов. |

|||

|

См. указания по монтажу модуля. |

|||

|

Проверьте, не скопилась ли пыль внутри |

|||

|

шкафа и на радиаторе модуля |

|||

|

преобразователя. Если нужно, очистите. |

|||

|

КОНФ ВХ/ВЫХ |

Вход или выход дополнительного модуля |

Проверьте параметры функции защиты. |

|

|

(FF8B) |

расширения входов/выходов или модуля |

Проверьте параметры группы 98 ДОП |

|

|

(программируемая |

Fieldbus выбран в прикладной программе |

||

|

МОДУЛИ. |

|||

|

в качестве сигнального интерфейса, однако |

|||

|

функция защиты |

|||

|

связь с соответствующим модулем не |

|||

|

30.22) |

|||

|

установлена должным образом. |

|||

|

ИЗМ МАКРОС |

Выполняется восстановление или |

Дождитесь, пока привод завершит операцию. |

|

|

(FF69) |

сохранение макроса. |

||

|

Т ПЛАТЫ МОДУЛЯ |

Перегрев платы AINT модуля инвертора |

Проверьте вентилятор инвертора. Проверьте |

|

|

(FF88) |

температуру окружающего воздуха. |

||

|

09.11 СЛОВО |

|||

|

СИГН. 3, бит 14 |

|||

Поиск и устранение неисправностей

252

|

ПРЕДУПРЕЖДЕНИЕ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

T ДРОССЕЛЯ МОД. |

Перегрев дросселя модуля инвертора R8i с |

Проверьте вентилятор инвертора. |

|

|

(FF89) 09.11 |

жидкостным охлаждением. |

Проверьте температуру окружающего |

|

|

СЛОВО СИГН. 3, |

|||

|

воздуха. |

|||

|

бит 13 |

|||

|

Проверьте систему жидкостного охлаждения |

|||

|

ОГР.ТОК ДВИГ |

Привод ограничивает ток двигателя |

Уменьшите нагрузку или увеличьте время |

|

|

(2300) |

в соответствии с предельным током, |

изменения скорости. |

|

|

определяемым параметром 20.03 MAX ТОК. |

Увеличьте значение параметра 20.03 MAX |

||

|

3.18 AW 5, бит 10 |

|||

|

(программируемая |

ТОК. |

||

|

Проверьте параметры функции защиты. |

|||

|

функция защиты |

|||

|

30.23) |

|||

|

БЛОКИР ВАЛА |

Двигатель работает в области |

Проверьте нагрузку двигателя |

|

|

(7121) |

опрокидывания. Возможными причинами |

и характеристики привода. |

|

|

могут быть избыточная нагрузка или |

Проверьте параметры функции защиты. |

||

|

3.09 AW 2, бит 9 |

|||

|

недостаточная мощность двигателя. |

|||

|

(программируемая |

|||

|

функция защиты |

|||

|

30.10) |

|||

|

ДВИГ ЗАПУСК |

Запускается идентификационный прогон |

Дождитесь сообщения привода о завершении |

|

|

(FF34) |

двигателя. Это предупреждение является |

идентификации двигателя. |

|

|

принадлежностью нормальной процедуры |

|||

|

идентификационного прогона. |

|||

|

ТЕМ-РА ДВИГ |

Температура двигателя слишком высока (или |

Проверьте технические характеристики |

|

|

(4310) |

считается таковой). Возможными причинами |

двигателя, его нагрузку и охлаждение. |

|

|

3.08 AW 1, бит 3 |

могут быть избыточная нагрузка, |

Проверьте начальные установки. |

|

|

недостаточная мощность двигателя, |

|||

|

(программируемая |

Проверьте параметры функции защиты. |

||

|

недостаточное охлаждение или неверные |

|||

|

функция защиты |

|||

|

начальные установки. |

|||

|

30.04…30.09) |

|||

|

ТЕМПЕР АД1 |

Измеренная температура двигателя |

Проверьте значение порога аварийной |

|

|

(4312) |

превысила порог аварийной сигнализации, |

сигнализации. |

|

|

3.16 AW 4, бит 1 |

заданный параметром 35.02. |

Убедитесь, что реальное количество |

|

|

датчиков соответствует значению, |

|||

|

установленному в параметре. |

|||

|

Дайте двигателю остыть. Обеспечьте |

|||

|

достаточное охлаждение двигателя: |

|||

|

проверьте вентилятор охлаждения, очистите |

|||

|

охлаждающие поверхности и т. д. |

|||

|

ТЕМПЕР АД2 |

Измеренная температура двигателя |

Проверьте значение порога аварийной |

|

|

(4313) |

превысила порог аварийной сигнализации, |

сигнализации. |

|

|

3.16 AW 4, бит 2 |

заданный параметром 35.05. |

Убедитесь, что реальное количество |

|

|

датчиков соответствует значению, |

|||

|

установленному в параметре. |

|||

|

Дайте двигателю остыть. Обеспечьте |

|||

|

достаточное охлаждение двигателя: |

|||

|

проверьте вентилятор охлаждения, очистите |

|||

|

охлаждающие поверхности и т. д. |

|||

Поиск и устранение неисправностей

253

|

ПРЕДУПРЕЖДЕНИЕ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

ОГР.МОЩ.ДВИГ |

Привод ограничивает мощность двигателя в |

Информирующий аварийный сигнал |

|

|

(FF86) |

соответствии с пределами, определяемыми |

Проверьте установки параметров 20.11 |

|

|

параметрами 20.11 и 20.12. |

|||

|

3.18 AW 5, бит 12 |

ОГР МОЩ МОТОРА и 20.12 МАХ МОЩ |

||

|

(программируемая |

НА МОТОР. |

||

|

Проверьте параметры функции защиты. |

|||

|

функция защиты |

|||

|

30.23) |

|||

|

ОГР.МОМ.ДВИГ |

Привод ограничивает крутящий момент |

Информирующий аварийный сигнал |

|

|

(FF85) |

двигателя в соответствии с расчетным |

Проверьте установки параметров 20.13 |

|

|

предельным значением крутящего момента |

|||

|

3.18 AW 5, бит 11 |

ВЫБ MIN МОМЕНТА и 20.14 ВЫБ MAX |

||

|

двигателя, а также с минимальным и |

|||

|

(программируемая |

МОМЕНТА. |

||

|

максимальным значениями крутящего |

|||

|

Проверьте параметры функции защиты. |

|||

|

функция защиты |

|||

|

момента, определяемыми параметрами |

|||

|

30.23) |

Если в ОГРАНИЧ СЛОВE 1 бит 0 |

||

|

20.13 и 20.14. |

|||

|

ОГР.МОМ.ДВИГАТ равен 1, |

|||

|

— проверьте установки параметров двигателя |

|||

|

(группа параметров 99 НАЧАЛЬНЫЕ УСТ-КИ) |

|||

|

НЕТ ПАНЕЛИ |

Нарушена связь с панелью управления, |

Проверьте подключение панели |

|

|

(5300) |

выбранной в качестве активного устройства |

(см. соответствующее руководство по |

|

|

3.09 AW 2, бит 13 |

управления. |

эксплуатации оборудования). |

|

|

(программируемая |

Проверьте разъем панели управления. |

||

|

функция защиты |

Замените панель управления на монтажном |

||

|

30.02) |

основании. |

||

|

Проверьте параметры функции защиты. |

|||

|

ОШИБКА УКАЗ |

Параметр выбора источника (указатель) |

Проверьте значение параметра выбора |

|

|

(FFD0) |

указывает на несуществующий индекс |

источника (указателя). |

|

|

параметра. |

|||

|

->POWEROFF! |

Изменен тип инвертора (например, |

Чтобы ввести в действие изменение типа |

|

|

(FF39) |

sr0025_3). Обычно тип инвертора изменяется |

инвертора, выключите питание платы |

|

|

на заводе-изготовителе или во время ввода |

управления. |

||

|

привода в эксплуатацию. |

|||

|

ПЕРЕГР ТРАНЗ |

Перегрев соединения силовых транзисторов |

Увеличьте время изменения скорости. |

|

|

(5482) |

с корпусом. Это может быть вызвано |

Уменьшите нагрузку. |

|

|

чрезмерной нагрузкой на низких частотах |

|||

|

3.18 AW 5, бит 5 |

|||

|

(например, быстрым изменением |

|||

|

направления вращения при высокой нагрузке |

|||

|

и большом моменте инерции). |

|||

|

ЗАМЕНА ВЕНТ |

Время работы вентилятора охлаждения |

Замените вентилятор. |

|

|

(4280) |

преобразователя превысило его |

Сбросьте показания счетчика времени |

|

|

предполагаемый ресурс. |

|||

|

3.18 AW 5, бит 0 |

работы вентилятора (параметр 01.44). |

||

|

РЕЖИМ СНА |

Функция ожидания включила режим |

См. группу параметров 40 ПИД-РЕГУЛЯТОР. |

|

|

(FF8C) |

ожидания. |

||

|

3.16 AW 4, бит 4 |

|||

|

БЛОКИР.ПУСКА |

Дополнительная схема аппаратной |

Проверьте схему блокировки пуска (плата |

|

|

(FF7A) |

блокировки пуска находится в активном |

AGPS). |

|

|

состоянии. |

|||

|

AW 1, бит 0 |

|||

|

БЛОК.СТАРТА |

Не поступает сигнал блокировки пуска. |

Проверьте цепь, подключенную к входу |

|

|

(FF8D) |

блокировки пуска на плате RMIO. |

||

Поиск и устранение неисправностей

254

|

ПРЕДУПРЕЖДЕНИЕ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

СИНХР СКОР |

Установлено неправильное значение |

Проверьте номинальную скорость по |

|

|

(FF87) |

параметра номинальной скорости двигателя |

паспортной табличке двигателя и установите |

|

|

99.08: оно слишком близко к значению |

параметр 99.08 в точном соответствии с этим |

||

|

3.18 AW 5, бит 1 |

|||

|

синхронной скорости двигателя. Допуск |

значением. |

||

|

составляет 0,1 %. Это предупреждение |

|||

|

подается только в режиме DTC. |

|||

|

РАЗН.ТЕМПЕР xx y |

Слишком большая разность температур |

Проверьте вентилятор охлаждения. |

|

|

(4380) |

между несколькими параллельно |

Замените вентилятор. |

|

|

включенными инверторными модулями. |

|||

|

4.01 ИНФ О |

Проверьте воздушные фильтры. |

||

|

xx (1…12) указывает номер инверторного |

|||

|

ВНУТР.ОТКАЗЕ |

|||

|

модуля , а y – фазу (U, V, W). |

|||

|

Когда разность температур равна 15 °C, |

|||

|

подается аварийный сигнал. Когда разность |

|||

|

температур равна 20 °C, подается сообщение |

|||

|

об отказе. |

|||

|

Чрезмерная температура может быть |

|||

|

вызвана, например, неравномерным |

|||

|

распределением нагрузки между |

|||

|

параллельно |

|||

|

соединенными инверторами. |

|||

|

ТЕРМИСТОР |

Чрезмерная температура двигателя. Выбран |

Проверьте технические характеристики |

|

|

(4311) |

режим тепловой защиты двигателя |

двигателя и его нагрузку. |

|

|

3.08 AW 1, бит 2 |

ТЕРМИСТОР. |

Проверьте начальные установки. |

|

|

(программируемая |

Проверьте подключение термистора к |

||

|

функция защиты |

цифровому входу ЦВХ 6. |

||

|

30.04…30.05) |

|||

|

ПРЕДУПР ТЕМП |

Результат измерения температуры |

Проверьте подключение цепей измерения |

|

|

(FF91) |

электродвигателя выходит за пределы |

температуры двигателя. Принципиальная |

|

|

3.08 AW 1, бит 6 |

допустимого диапазона. |

схема приведена в главе Программирование. |

|

|

НЕДОГРУЗКА |

Слишком низкая нагрузка двигателя. |

Проверьте ведомое оборудование. |

|

|

(FF6A) |

Возможная причина – отключение |

Проверьте параметры функции защиты. |

|

|

3.09 AW 2, бит 1 |

механической нагрузки. |

||

|

(программируемая |

|||

|

функция защиты |

|||

|

30.13) |

|||

|

КРИВ.НАГР.П. |

Суммарный ток двигателя оказался выше |

Проверьте значения параметров группы 72 |

|

|

(2312) |

кривой нагрузки, определяемой параметрами |

КРИВ.НАГР.ПОЛЬЗ. |

|

|

группы 72 КРИВ.НАГР.ПОЛЬЗ.. |

Уменьшите нагрузку. |

||

|

3.18 AW 5, бит 13 |

|||

Поиск и устранение неисправностей

255

Предупреждения, формируемые панелью управления

|

ПРЕДУПРЕЖДЕНИЕ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

ОТКАЗ ЗАГР В |

Сбой при загрузке параметров. Данные не |

Убедитесь в том, что панель управления |

|

скопированы из панели в привод. |

работает в режиме местного управления. |

|

|

Повторите попытку (неудача может быть |

||

|

вызвана помехами в линии связи). |

||

|

Обратитесь к представителю корпорации ABB. |

||

|

ПР РАБОТАЕТ — |

При вращающемся двигателе загрузка |

Остановите двигатель. Выполните операцию |

|

ЗАГРУЗКА |

параметров невозможна. |

загрузки параметров. |

|

НЕВОЗМОЖНА |

||

|

НЕТ СВЯЗИ (X) |

Неисправность кабеля или аппаратный отказ |

Проверьте подключение линии связи. |

|

линии связи c панелью управления. |

Нажмите клавишу RESET. Подождите: сброс |

|

|

панели управления может длиться |

||

|

полминуты. |

||

|

(4) = Тип панели управления несовместим |

Проверьте тип панели управления и номер |

|

|

с версией прикладной программы привода. |

версии прикладной программы привода. Тип |

|

|

панели управления указан на ее крышке. |

||

|

Версия прикладной программы хранится |

||

|

в параметре 33.02. |

||

|

НЕТ СВОБ ID — |

К линии связи панели уже подключена 31 |

Для освобождения идентификационного |

|

УСТ ID НОМЕР |

станция. |

номера отключите от линии связи одну |

|

НЕВОЗМОЖНО |

из станций. |

|

|

НЕ ЗАГРУЖЕН — |

Не было выполнено считывание параметров. |

Перед загрузкой параметров необходимо |

|

ЗАГРУЗКА |

выполнить операцию считывания |

|

|

НЕВОЗМОЖНА |

параметров. См. главу Панель управления. |

|

|

ОТКАЗ ЗАГР ИЗ |

Сбой при считывании параметров. Данные не |

Повторите попытку (неудача может быть |

|

скопированы из привода в панель. |

вызвана помехами в линии связи). |

|

|

Обратитесь к представителю корпорации ABB. |

||

|

НЕТ ДОСТУПА- |

Значения некоторых параметров нельзя |

Остановите двигатель, затем измените |

|

УСТ ПАРАМЕТР |

изменять при вращающемся двигателе. |

значение параметра. |

|

НЕВОЗМОЖНО |

При попытке сделать это выводится |

|

|

предупреждение, а изменения отклоняются. |

||

|

Активна функция блокировки параметров. |

Снимите блокировку параметров |

|

|

(см. параметр 16.02). |

||

Поиск и устранение неисправностей

256

Сообщения об отказах, формируемые приводом

|

ОТКАЗ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

ТЕМ-РА ACS800 |

Чрезмерно высокая температура силовых |

Проверьте условия эксплуатации. |

|

|

(4210) |

транзисторов. Порог срабатывания защиты |

Проверьте поток воздуха и работу |

|

|

равен 100 % |

|||

|

3.05 FW 1, бит 3 |

вентилятора. |

||

|

Проверьте, не загрязнены ли ребра |

|||

|

радиатора. |

|||

|

Проверьте соответствие мощности двигателя |

|||

|

мощности преобразователя. |

|||

|

ТЕМ-РА ACS xx y |

Чрезмерно высокая температура в |

Проверьте условия эксплуатации. |

|

|

(4210) |

инверторном блоке, состоящем из |

Проверьте поток воздуха и работу |

|

|

нескольких параллельно включенных |

|||

|

3.05 FW 1, бит 3, |

вентилятора. |

||

|

и 4.01 |

инверторных модулей. xx (1…12) указывает |

Проверьте, не загрязнены ли ребра |

|

|

номер инверторного модуля, а y – фазу (U, V, |

|||

|

W). |

радиатора. |

||

|

Проверьте соответствие мощности двигателя |

|||

|

мощности преобразователя. |

|||

|

АВХ СИГНАЛ < MIN |

Аналоговый управляющий сигнал ниже |

Проверьте уровни аналоговых управляющих |

|

|

(8110) |

минимально допустимого значения. |

сигналов. |

|

|

3.06 FW 2, бит 10 |

Возможно, подан неправильный уровень |

Проверьте подключение управляющих |

|

|

сигнала или неисправна схема управления. |

|||

|

(программируемая |

сигналов. |

||

|

функция защиты |

Проверьте параметры функции защиты. |

||

|

30.01) |

|||

|

ОШ ВОССТ ПАР |

Сбой при загрузке резервной копии |

Повторите операцию. |

|

|

(FFA2) |

параметров привода, сохраненной в ПК. |

Проверьте подсоединение. |

|

|

Убедитесь в том, что параметры совместимы |

|||

|

с приводом. |

|||

|

ПРГР ТРМ ПРЕР |

Перегрузка тормозного прерывателя |

Дайте прерывателю остыть. |

|

|

(7114) |

Проверьте значения параметров функции |

||

|

3.17 FW 5, бит 4 |

защиты резистора от перегрузки (группа |

||

|

параметров 27 ТОРМ ПРЕРЫВАТЕЛЬ). |

|||

|

Убедитесь в том, что параметры цикла |

|||

|

торможения не выходят за допустимые |

|||

|

пределы. |

|||

|

Убедитесь, что напряжение переменного |

|||

|

тока, питающее привод, не превышает |

|||

|

допустимое значение. |

|||

|

КЗ ТОРМ ТРЗ |

Короткое замыкание в силовом транзисторе |

Замените тормозной прерыватель. |

|

|

(7113) |

(транзисторах) тормозного прерывателя. |

Убедитесь в том, что тормозной резистор |

|

|

3.17 FW 5, бит 2 |

подключен и исправен. |

||

|

ОШ ТОРМОЖ |

Непредвиденное состояние сигнала |

См. группу параметров 42 КОНТРОЛЬ ТОРМ. |

|

|

(FF74) |

подтверждения торможения |

Проверьте подключение цепей сигнала |

|

|

3.15 FW 4, бит 3 |

подтверждения торможения. |

||

|

СБОЙ ТРМ РЕЗ |

Тормозной резистор не подключен или |

Проверьте резистор и его подключение. |

|

|

(7110) |

поврежден. |

Убедитесь, что сопротивление резистора |

|

|

Слишком большое сопротивление |

|||

|

3.17 FW 5, бит 0 |

соответствует техническим требованиям. |

||

|

тормозного резистора. |

См. соответствующее руководство по |

||

|

монтажу и эксплуатации привода. |

|||

Поиск и устранение неисправностей

257

|

ОТКАЗ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

ПРГР ТРМ РЕЗ |

Перегрузка тормозного резистора |

Дайте резистору остыть. |

|

(7112) |

Проверьте значения параметров функции |

|

|

3.17 FW 5, бит 3 |

защиты резистора от перегрузки (группа |

|

|

параметров 27 ТОРМ ПРЕРЫВАТЕЛЬ). |

||

|

Убедитесь в том, что параметры цикла |

||

|

торможения не выходят за допустимые |

||

|

пределы. |

||

|

Убедитесь, что напряжение переменного |

||

|

тока, питающее привод, не превышает |

||

|

допустимое значение. |

||

|

КАБ ТОРМ РЕЗ |

Неправильно подключен тормозной резистор |

Проверьте подсоединение резистора. |

|

(7111) |

Убедитесь в исправности тормозного |

|

|

3.17 FW 5, бит 1 |

резистора. |

|

|

ПЕРЕГРЕВ ДРО |

Чрезмерно высокая температура выходного |

Дайте приводу остыть. |

|

(FF82) |

фильтра привода. Контроль выполняется в |

Проверьте температуру окружающего |

|

приводах с повышающим трансформатором. |

||

|

воздуха. |

||

|

Убедитесь в том, что вентилятор вращается |

||

|

в правильном направлении и препятствия |

||

|

на пути потока охлаждающего воздуха |

||

|

отсутствуют. |

||

|

МОДУЛЬ СВЯЗИ |

Нарушена циклическая связь между |

Проверьте состояние связи по шине Fieldbus. |

|

(7510) |

приводом и ведущим устройством. |

См. главу Управление по шине fieldbus или |

|

3.06 FW 2, бит 12 |

соответствующее руководство по |

|

|

(программируемая |

эксплуатации интерфейсного модуля |

|

|

Fieldbus. |

||

|

функция защиты |

||

|

Проверьте значения параметров: |

||

|

30.18, 30.19) |

||

|

— группа 51 COMM MODULE DATA (ДАННЫЕ |

||

|

МОДУЛЕЙ СВЯЗИ) (интерфейсный модуль |

||

|

fieldbus) или |

||

|

— группа 52 СТ MODBUS (стандартная линия |

||

|

связи Modbus). |

||

|

Проверьте параметры функции защиты. |

||

|

Проверьте подсоединение кабелей. |

||

|

Проверьте работоспособность ведущего |

||

|

устройства. |

||

|

КОНТР ТЕМП ТТ |

Температура платы управления превышает |

Проверьте условия эксплуатации. |

|

(4110) |

88 °C. |

Проверьте поток воздуха. |

|

3.06 FW 2, бит 7 |

||

|

Проверьте главный и дополнительный |

||

|

охлаждающие вентиляторы. |

||

|

ИЗМЕР ТОКА |

Отказ трансформатора тока в схеме |

Проверьте подключение трансформатора |

|

(2211) |

измерения выходного тока. |

тока к главной интерфейсной плате INT. |

Поиск и устранение неисправностей

258

|

ОТКАЗ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

ДИСБАЛ.ТОКА xx |

Привод обнаружил чрезмерную асимметрию |

Убедитесь в отсутствии в кабеле двигателя |

|

|

(2330) |

выходного тока в инверторном блоке, |

конденсаторов коррекции коэффициента |

|

|

3.05 FW 1, бит 4, |

содержащем несколько параллельно |

мощности и поглотителей перенапряжений. |

|

|

и 4.01 |

включенных инверторных модулей. |

Убедитесь в отсутствии замыканий на землю |

|

|

(программируемая |

Это может быть вызвано внешней |

в двигателе или кабелях двигателя: |

|

|

неисправностью (замыкание на землю, |

|||

|

функция защиты |

— измерьте сопротивление изоляции |

||

|

двигатель, кабели двигателя и т.п.) или |

|||

|

30.17) |

|||

|

двигателя и кабеля двигателя. |

|||

|

внутренним отказом (повреждение |

|||

|

Если замыкание на землю не обнаружено, |

|||

|

компонента инвертора). xx (1…12) указывает |

|||

|

номер инверторного модуля. |

обратитесь к местному представителю |

||

|

корпорации ABB. |

|||

|

ПИК ПОС ТОКА |

Чрезмерно высокое напряжение питания |

Проверьте напряжение питания, |

|

|

(FF80) |

привода. Если напряжение питания |

номинальное напряжение привода и |

|

|

превышает 124 % от номинального |

допустимый диапазон входного напряжения |

||

|

напряжения привода (415, 500 или 690 В), то |

привода. |

||

|

скорость двигателя сбрасывается до уровня |

|||

|

защитного отключения (40 % от номинальной |

|||

|

скорости). |

|||

|

ПОВЫШЕННОЕ U= |

Чрезмерно высокое напряжение в звене |

Убедитесь в том, что контроллер |

|

|

(3210) |

постоянного тока. Порог срабатывания |

перенапряжения включен (параметр 20.05). |

|

|

3.05, FW 1, бит 2 |

защиты от повышенного напряжения равен |

Убедитесь в том, что в электросети |

|

|

1,3 · U1max, где U1max – максимальное |

|||

|

отсутствует постоянное или кратковременное |

|||

|

значение сетевого напряжения. Для приводов |

превышение напряжения. |

||

|

на 400 В U1max = 415 В. Для приводов на |

Проверьте исправность тормозного |

||

|

500 В U1max = 500 В. Фактическое |

прерывателя и тормозного резистора (если |

||

|

напряжение на звене постоянного тока, |

они используются). |

||

|

соответствующее порогу срабатывания |

|||

|

Проверьте значение времени замедления. |

|||

|

схемы защиты, для блоков на 400 и 500 В |

|||

|

равно соответственно 728 В= и 877 В=. |

Используйте остановку двигателя в режиме |

||

|

выбега (если возможно). |

|||

|

Установите в преобразователь частоты |

|||

|

тормозной прерыватель и тормозной |

|||

|

резистор. |

|||

|

ПОНИЖЕННОЕ U= |

Недостаточное напряжение в звене |

Проверьте сетевое напряжение и состояние |

|

|

(3220) |

постоянного тока. Возможными причинами |

предохранителей. |

|

|

3.06, FW 2, бит 2 |

могут быть отсутствие одной из фаз сети, |

||

|

перегорание предохранителя или внутренняя |

|||

|

неисправность выпрямительного моста. |

|||

|

Порог срабатывания защиты от |

|||

|

недостаточного напряжения равен 0,6 U1min, |

|||

|

где U1min – минимально допустимое значение |

|||

|

сетевого напряжения. Для приводов на 400 и |

|||

|

500 В U1min = 380 В. Для приводов на 690 В |

|||

|

U1min = 525 В. Фактическое напряжение в |

|||

|

звене постоянного тока, соответствующее |

|||

|

уровню срабатывания защиты, для приводов |

|||

|

на 400 и 500 В равно 307 В=, а для приводов |

|||

|

на 690 В равно 425 В=. |

|||

Поиск и устранение неисправностей

|

259 |

|||

|

ОТКАЗ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

|

УТЕЧКА ЗЕМЛЮ |

Привод обнаружил асимметрию нагрузки, |

Убедитесь в отсутствии в кабеле двигателя |

|

|

(2330) |

возникающую обычно при замыкании на |

конденсаторов коррекции коэффициента |

|

|

3.05, FW 1, бит 4 |

землю в двигателе или кабеле двигателя. |

мощности и поглотителей перенапряжений. |

|

|

(программируемая |

Убедитесь в отсутствии замыканий на землю |

||

|

функция защиты |

в двигателе или кабелях двигателя: |

||

|

30.17) |

— измерьте сопротивление изоляции |

||

|

двигателя и кабеля двигателя. |

|||

|

Если замыкание на землю не обнаружено, |

|||

|

обратитесь к местному представителю |

|||

|

корпорации ABB. |

|||

|

ОШ ЭНКД A<>B |

Неправильная фазировка импульсного |

Поменяйте местами фазы А и В импульсного |

|

|

(7302) |

энкодера: фаза А подключена к клемме фазы |

энкодера. |

|

|

В и наоборот. |

|||

|

ОТКАЗ ЭНКОД. |

Нарушение связи между импульсным |

Проверьте энкодер и его подключение, |

|

|

(7301) |

энкодером и интерфейсным модулем |

интерфейсный модуль импульсного энкодера |

|

|

3.06, FW 2, бит 5 |

энкодера или между модулем и приводом. |

и его подключение, а также установку |

|

|

параметров группы 50 МОД ИМП ДАТЧ. |

|||

|

ВНЕШН АВАР |

Неисправность какого-либо внешнего |

Проверьте исправность внешних устройств. |

|

|

(9000) |

устройства. (Эта информация поступает |

Проверьте значение параметра 30.03 |

|

|

через один из программируемых цифровых |

|||

|

3.06, FW 2, бит 8 |

ВНЕШНЯЯ АВАРИЯ. |

||

|

входов). |

|||

|

(программируемая |

|||

|

функция защиты |

|||

|

30.03) |

|||

|

ПРИНУД ОТКАЗ |

Команда общего отключения |

См. руководство по эксплуатации |

|

|

(FF8F) |

коммуникационного профиля привода |

соответствующего модуля связи. |

|

|

GD DISABLED |

Во время работы был отключен источник |

Проверьте схему защиты от |

|

|

(FF53) |

питания AGPS параллельного инверторного |

несанкционированного пуска. |

|

|

модуля R8i X (1…12) указывает номер |

Замените плату AGPS инверторного модуля |

||

|

инверторного модуля. |

|||

|

R8i. |

|||

|

ОШ ИД ПРОГОН |

Идентификационный прогон двигателя |

Проверьте значение максимальной скорости |

|

|

(FF84) |

завершен с ошибкой. |

(параметр 20.02). Оно должно составлять не |

|

|

менее 80 % от номинальной скорости |

|||

|

двигателя (параметр 99.08). |

|||

|

ТЕМП ВХ ДРОС |

Чрезмерно высокая температура входного |

Остановите привод. Дайте ему остыть. |

|

|

(FF81) |

дросселя. |

Проверьте температуру окружающего |

|

|

3.17, FW 5, бит 5 |

воздуха. |

||

|

Убедитесь в том, что вентилятор вращается в |

|||

|

правильном направлении и препятствия на |

|||

|

пути потока охлаждающего воздуха |

|||

|

отсутствуют. |

|||

Поиск и устранение неисправностей

260

|

ОТКАЗ |

ПРИЧИНА |

СПОСОБ УСТРАНЕНИЯ |

|

КОНФИГ.ИНВЕРТ. |

Число инверторных модулей не равно их |

Проверьте состояние преобразователей. |

|

(5410) |

первоначальному числу. |

См. сигнал 04.01 ИНФОРМАЦИЯ О ВНУТР. |

|

ОТКАЗЕ. |

||

|

03.17 FW 5 бит 10 |

||

|

Проверьте волоконно-оптические кабели |

||

|

между блоком APBU и инверторными |

||

|

модулями. |

||

|

Если используется функция работы |

||

|

с пониженной мощностью, удалите |

||

|

неисправный инверторный модуль из |

||

|

силовой части привода и введите число |

||

|

оставшихся модулей в параметр 95.03 |

||

|

КОНФИГ.ИНВЕРТОРОВ. Выполните сброс |

||

|

привода. |

||

|

ИНВЕР.ЗАБЛОК |

Дополнительный выключатель постоянного |

Замкните выключатель постоянного тока. |

|

03.17 FW 5 бит 7 |

тока был разомкнут во время работы агрегата |

Проверьте блок управления выключателем |

|

(3200) |

или после подачи команды пуска. |

с плавким предохранителем AFSC-0x. |

|

ПЕРЕГРЕВ ИНВ |

Слишком велика температура модуля |

Проверьте температуру окружающего |

|

(4290) |

преобразователя. |

воздуха. Если температура превышает 40 °C, |

|

позаботьтесь, чтобы ток нагрузки |

||

|

3.17, FW 5, бит 13 |

||

|

соответствовал пониженной нагрузочной |

||

|

способности привода. См. соответствующее |

||

|

руководство по монтажу и эксплуатации |

||

|

оборудования. |

||

|

Проверьте правильность установки |

||

|

температуры окружающего воздуха |

||

|

(параметр 95.10). |

||

|

Проверьте поток охлаждающего воздуха |

||

|

преобразователя и работу вентилятора. |

||

|

Монтаж в шкафу: Проверьте входные |

||

|

воздушные фильтры шкафа. Если нужно, |

||

|

замените. См. соответствующее руководство |

||

|

по монтажу и эксплуатации оборудования. |

||

|

Модули установлены в шкафу |

||

|

пользователем: Убедитесь, что циркуляция |

||

|

охлаждающего воздуха в шкафу |

||

|

предотвращена с помощью дефлекторов. |

||

|

См. указания по монтажу модуля. |

||

|

Проверьте, не скопилась ли пыль внутри |

||

|

шкафа и на радиаторе модуля |

||

|

преобразователя. Если нужно, очистите. |

||

|

После того как проблема устранена и модуль |

||

|

преобразователя остыл, произведите сброс |

||

|

и повторно запустите привод. |

||

|

НЕТ СВЯЗИ В/В |

Отказ в линии связи платы управления |

Проверьте подключение волоконно- |

|

(7000) |

(канал CH1). |

оптических кабелей в канале CH1. |

|

3.06, FW 2, бит 6 |

Электромагнитные помехи. |

Проверьте исправность всех модулей ввода/ |

|

вывода (если имеются), подключенных |

||

|

к каналу CH1. |

||

|

Проверьте правильность заземления |

||

|

оборудования. Убедитесь в отсутствии |

||

|

поблизости источников электромагнитных |

||

|

помех. |

||

Поиск и устранение неисправностей

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Представлено значение индикаторов (состояние светодиодов, коды ошибок, сообщения на дисплеях) ПЛК ABB Group:

— серия программируемых реле AC010

— серия SattCon

— серия Procontic

— серия Advant Controller 31

— серия AC500

— серия AC800M

================================== Logic relays ======================================

ABB AC010 Logic relays: LM001, LM002, LM003, LM011, LM012, LM021, LM022, LM023, LM024, LM025, LM026, LM041, LM042, LM043, LM044;

ABB CL Logic relays: CL-LSR, CL-LST, CL-LMT, CL-LMR

| Сообщение на дисплее | Описание |

|---|---|

| TEST: AC | Самодиагностика прервана. Аппаратный сбой. |

| TEST: EEPROM | Самодиагностика прервана. Ошибка памяти. |

| TEST: DISPLAY | Самодиагностика прервана. Ошибка дисплея. |

| TEST: CLOCK | Самодиагностика прервана. Ошибка модуля часов. |

| ERROR: I2C | Ошибка карты памяти. |

| ERROR: EEPROM | Ошибка внутренней памяти. |

| ERROR: CLOCK | Ошибка модуля часов. |

| ERROR: LCD | Ошибка дисплея. |

| ERROR: ACLOW | Некорректное питание АС. Аппаратный сбой. |

| пустой дисплей | Нет питания или неисправен дисплей |

{banner_rca-news-1-1}

(Программируемые реле ABB являются полными аналогами программируемых реле Moeller EASY)

====================================== SattCon ==========================================

SattControl (ABB) SattCon SlimLine Central unit CU05: CU05-25, CU05-45, OP-45

| Состояние светодиода | Описание |

|---|---|

| PWR горит | Корректное питание подано. |

| PWR мигает | Батарейка разряжена! |

| STOP горит | Устройство в режиме STOP |

| RD, TD | Индикация передачи данных. |

===================================== Procontic =========================================

ABB Procontic K200: 07KR220, 07KR228, 07KR240, 07KR264

| Состояние светодиода | Описание |

|---|---|

| Mains горит | Корректное питание подано. |

| STA мигает | Подана команда «Пуск» |

| RUN горит | Система в режиме RUN. |

| HZ | Работа высокоскоростного счётчика. |

| HR | Сброс высокоскоростного счётчика. |

ABB Procontic T200: Central unit 07ZE60, 07ZE61, 07ZE62, 07ZE63

| Состояние светодиода | Описание |

|---|---|

| RUN горит | ПЛК в режиме RUN. |

| HLT горит | ПЛК в режиме STOP. |

| SIM горит | Работа без выходов (симуляция) |

| FRC горит | ПЛК в режиме FORCE. |

| ERR горит | Ошибка, расшифровка на семисегментном дисплее. |

| BAT.E горит | Батарейка разряжена! |

|

Номер ошибки на дисплее |

Описание |

|---|---|

|

11 |

Ошибка суммы системной ROM. |

|

12 |

Ошибка суммы системной RAM. |

|

13 |

Нераспознанный код во время исполнения программы. |

|

15 |

Ошибка связи — таймаут цикла системной шины. |

|

21 |

Ошибка чтения системной ROM массивов. |

|

22 |

Ошибка суммы процессора SP системной ROM массивов. |

|

23 |

Программы содержит инструкцию, которую модуль управления не может выполнить. |

|

24 |

Нет ответа на запрос к внешним модулям входов/выходов. |

|

25 |

Ошибка памяти программы. |

|

26 |

Ошибка памяти с высокоскоростным доступом. |

|

27 |

Ошибка памяти данных. |

|

28 |

Ошибка шины — нет ответа на запрос к внешним модулям входов/выходов. |

|

29 |

Ошибка входов/выходов — таймаут цикла шины массивов. |

|

2A |

Ошибка системной памяти RAM 2. |

|

2C |

Ошибка массивов. |

|

31 |

Ошибка памяти программы пользователя. |

|

33 |

Размер программы пользователя превышает размер памяти программы пользователя, либо неверная системная конфигурация. |

|

34 |

Синтаксическая ошибка или ошибка архитектуры программы. |

|

41 |

Несоответствие назначенных входов/выходов физическим. |

|

43 |

Несоответствие назначенных удалённых входов/выходов физическим. |

|

44 |

Таймаут цикла программы. |

|

45 |

Превышение установленного времени для модулей, управляемых по времени. |

|

46 |

Ошибка прерывания. |

|

47 |

Количество точек входов/выходов, указанных в программе, превысило максимально возможное (4096). |

|

51 |

Ошибка модуля входов/выходов (например, перегорел предохранитель). |

|

52 |

Ошибка во время передачи данных к/от модулям входов/выходов. |

|

53 |

Недопустимое прерывание получено от незарегистрированного модуля входов/выходов. |

|

54 |

Аппаратный сбой в модуле коммуникаций. |

|

55 |

Ошибка передачи данных к/от модулю коммуникаций. |

|

56 |

Ошибка связи в шине в комплексном модуле. |

|

57 |

Ошибка конфигурации — количество заданных модулей превысило максимально допустимое. |

|

58 |

Ошибка конфигурации — заданный модуль связи не соотвествует фактическому. |

|

59 |

Аппаратный сбой в модуле 07ZB69. |

|

61 |

Ошибка чётности во время связи с программатором. |

|

62 |

Ошибка кадров во время связи с программатором. |

|

63 |

Таймаут цикла во время связи с программатором. |

|

64 |

Ошибка протокола во время связи с программатором. |

|

65 |

Ошибка блока проверки символов (BCC) во время связи с программатором. |

|

71 |

Батарейка разряжена или отсутствует! |

|

72 |

Зафиксирован кратковременный перебой в питании. |

|

88 |

Сработал сторожевой таймер. |

{banner_rca-news-1-2}

ABB Procontic b: Central control module 07ZE84

| Состояние светодиода | Описание |

|---|---|

| горит | Модуль в режиме RUN. |

| не горит | Модуль в режиме STOP. |

ABB Procontic b: Central control module 07ZE86, 07ZE88

| Состояние светодиода | Описание |

|---|---|

| Netz Ein зелёный горит | Корректное питание подано. |

| ACK жёлтый горит | Индикация передачи данных по последовательному интерфейсу. |

| BSY зелёный мигает | Модуль в режиме RUN. |

| M1 красный горит | Ошибка памяти. |

| M2 красный горит | Ошибка программы или конфигурации. |

| M1 и M2 красные горят | Аппаратный сбой. |

ABB Procontic T300: PLC central processor unit 35ZE93, processor card 35ZP93

| Состояние светодиода | Описание |

|---|---|

| 1 горит | Модуль в режиме RUN. |

| 2 горит | Сбой питания. |

| 3 горит | Ошибка. |

| 1, 2, 3 мигают последовательно | Ошибка памяти. |

| RDY красный горит | Питание подано, процессор готов. |

{banner_rca-news-1-3}

ABB Procontic CS 31: 07KR31, 07KT31, PCZB, CS20

| Состояние светодиода | Описание |

|---|---|

| SUPPLY зелёный горит | Корректное питание подано. |

| RUN зелёный горит | ПЛК в режиме RUN. |

| красный горит | Ошибка. |

================================= Advant Controller 31 ======================================

ABB Advant Controller 31 Series 90 Basic unit: 07KR91, 07KT92, 07KT93, 07KT94, 07KT95, 07KT96, 07KT97, 07KT98

ABB Procontic CS 31: 07KR91, 07KT92, 07KT93

| Состояние светодиода | Описание |

|---|---|

| RUN зелёный горит | ПЛК в режиме RUN. |

| FK1 красный горит | Критичная ошибка. Сбой питания, ошибка памяти. Если после перезагрузки не исчезает, то аппаратный сбой. |

| FK2 красный горит | Значительная ошибка. Ошибки в программе. Переход в режим STOP. |

| FK3 красный горит | Незначительная ошибка. Ошибки шины, адресации, связи. |

| Ovl. красный горит | Перегрузка или короткое замыкание на одном или нескольких дискретных выходах. |

| K красный горит | Перегрузка или короткое замыкание на одном или нескольких дискретных выходах. |

| Sup. зелёный горит | Питание подано. |

| Batt. красный горит | Батарейка разряжена! |

| Batt. красный мигает | Производится запись программы пользователя в Flash память. |

| BA зелёный горит | CS31BUS: Шина активна. |

| BE красный горит | CS31BUS: Ошибка шины. |

| RE красный горит | CS31BUS: Ошибка удалённого устройства. |

| SE красный горит | CS31BUS: Ошибка последовательного устройства. |

ABB Advant Controller 31: Series 40 Basic unit 07CR41, 07CT41, 07CR42, 07CT42; Series 50 Basic unit 07KR51, 07KT51

| Состояние светодиода | Описание |

|---|---|

| POWER горит | Питание подано |

| RUN горит | ПЛК в режиме RUN |

| ERR горит | Ошибка в программе, перебой в питании, ошибка памяти, ошибки шины, связи, адресации. |

==================================== AC500 =========================================

ABB AC500 PLC: CPU PM554, PM564, PM571, PM571-ETH, PM581, PM581-ETH, PM591, PM591-ETH

| Состояние светодиода | Описание |

|---|---|

| PWR зелёный горит | Питание 24В в норме. |

| RUN зелёный горит | CPU в режиме RUN. |

| RUN зелёный мигает | Если мигание частое (4 Гц): CPU читает/пишет на карту SD, вместе с мигающим светодиодом ошибки показывает, что CPU пишет во внутреннюю флэш-память EEPROM. Если мигание редкое (1 Гц): Обновление микропрограммы с карты SD прошло без ошибок. |

| ERR красный горит | Ошибка. Тип и код ошибки отображаются на дисплее. |

| ERR красный мигает | Идет процесс обновления микропрограммы или запись во внутреннюю флэш-память EEPROM. |

| SYS на дисплее |

— нет информации — |

| BATT на дисплее не горит | Батарейка разряжена или отсутствует! |

| I/O bus на дисплее мигает | Индикация передачи данных по шине входов/выходов. |

| ETH на дисплее мигает | Индикация передачи данных по Ethernet. |

| FPB на дисплее мигает | Индикация передачи данных по FPB. |