Брак при литье

Причины образования брака при литье под давлением,рекомендации по его устранению

1. Спаи (холодные спаи, сварные швы, стыковые швы)

В период заполнения формы на поверхности изделия могут образовываться спаи, или их ещё называют другими терминами — холодные спаи, сварные швы, стыковые швы.

Спаи образуются в результате соединения двух (или нескольких) потоков расплава, образующихся при заполнении материалом формы.

Образование спая возможно в результате обтекания материалом вставки, находящейся в форме. Вставка разделяет поток расплава на два потока. После вставки два раздельных потока соединяются. В месте соединения потоков расплав сплавляется под действием давления литья и образуется монолит — спаи (стыковой шов). Часто подобный эффект получается при производстве технических деталей при литье под давлением полиамида.

В месте соединении потоков (в спае) скапливается воздух и влага, которые содержатся в расплаве. Приток новых порций расплава отодвигает образовавшийся спай (стыковой шов) к поверхности изделия. Спай касается холодной стенки формы и на поверхности изделия остается тонкая слабо видимая риска.

Спаи довольно сложно устранить. Технологические рекомендации по устранению спаев заключаются в том, чтобы добиться улучшения сваривания двух потоков расплава и уменьшить содержание влаги и посторонних загрязнений в расплаве.

Для улучшения сваривания температуру материала Тл и температуру формы Тф следует увеличивать, давление литья Рл повышать, скорость впрыска Q увеличивать. Заполнение формы необходимо проводить на первом режиме течения.

Для снижения влаги материал нужно тщательно сушить перед переработкой.

Важную роль в устранении спаев играет тщательная проработка расположения литников и вставок на стадии проектирования изделия.

Спай можно устранить декорированном поверхности изделия, если спай не удалось устранить при проектировании изделия. В месте возможного образования спая делают так называемую «шагреневую кожу». Для чего в форме делают определенные рифления.

Устранению спая способствует увеличение размеров поперечного сечения впусков.

2. Волнистая поверхность

«Волнистая» поверхность обычно образуется на изделии, если форма заполняется на двух режимах (см. раздел «Режимы заполнения формы»).

Первый режим (I) — режим с постоянной объемной скоростью течения материала по форме. Он длится с момента начала заполнения и до момента достижения наибольшего (установленного) давления в гидроприводе Рmax. Заполнение формы в этом режиме обеспечивает хорошую внешнюю поверхность изделия.

Если установленного давления в гидроприводе не хватает для того, чтобы заполнить форму по всей длине на первом режиме, начинается второй режим убывающей скорости течения (II). При течении материала с убывающей скоростью на поверхности изделия становятся видны мелкие волны (следы течения), которые создают мутность и рябую поверхность. Это ухудшает внешний вид изделия.

Если внешний вид изделия имеет важное значение, заполнение формы необходимо осуществлять на первом режиме течения. Для этого нужно увеличить температуру материала Тл, повысить давление литья Рл, увеличить объемную скорость впрыска Q и повысить температуру формы Tф.

Увеличить текучесть материала и обеспечить заполнение формы на первом режиме можно добавлением к основному материалу модифицирующих добавок.

Если есть возможность, то для устранения рассматриваемого дефекта нужно перейти на более низковязкую марку полимера.

3. Серебристые полосы

При течении гигроскопичных полимеров, если они недостаточно хорошо высушены, на поверхности фронта потока или около его внутренней поверхности находятся пузырьки влаги.

После того, как пузырьки влаги достигли фронта потока, они начинают двигаться вместе с фронтом перпендикулярно основному потоку течения и доходят до стенок формы (см. раздел «Течение материала по форме»). На стенке формы пузырьки влаги расплющиваются и растягиваются по направлению течения материал. На поверхности изделия образуются характерные блески от влаги — серебристые полосы.

Для устранения серебристых полос на поверхности изделий материал перед переработкой нужно тщательно сушить для уменьшения в нем влаги.

Уменьшению «серебра» на поверхности изделий способствует понижение температуры материала Тл и снижение скорости заполнения формы Q.

4. Облой (подлив, грат)

Причины образования облоя могут быть разные.

Одна из причин заключается в том, что в процессе формования (в период заполнения или нарастания давления) в форме возникают высокие давления. Это особенно характерно для тонкостенных изделий и изделий с длинными путями течения. Усилие, возникающее в форме, может превысить усилие запирания формы.

В этом случае половинки формы приоткрываются и в образовавшийся зазор затекает материал. На изделии образуется облой. Его также называют подливом или гратом.

Такой вид брака приводит к дополнительной обработке изделий (зачистке) и перерасходу материала.

Эффективным способом устранения облоя является организация режима формования со сбросом давления (см. раздел «Режимы со сбросом давления»). Такой режим предотвращает развитие в форме чрезмерно высоких давлений.

Если это не удается реализовать, нужно подобрать машину с большим усилием запирания формы, уменьшить давление литья Рл и время выдержки под давлением tВПД.

Причиной образования облоя может быть чрезмерно низкая вязкость полимера, например при литье под давлением полиамида. В результате этого под действием давления литья полимер проникает в зазоры половинок формы. Это особенно характерно для таких низковязких материалов как полиэтилентерефталат, полиамиды (особенно полиамид 66).

Для устранения облоя в этом случае нужно уменьшить текучесть материала в форме. Для этого можно понизить температуру материала ТЛ и температуру формы Тф . Устранению облоя способствует понижение давления литья Рл и снижение объемной скорости впрыска Q.

5. Пригары

Пригары — вид брака, при котором в крайних от литниках областях изделия образуются обугленные точки или участки.

Этот вид брака связан с тем, что при впрыске в конце формы образуются замкнутые воздушные полости, в которых материал, затекающий в форму, запирает воздух.

При быстром затекании (большая скорость впрыска) сжатие воздуха происходит мгновенно. В результате этого воздух разогревается до 400 — 600°С. Этот раскаленный воздух сжигает фронтальные слои материала. На изделиях появляются черные обугленные участки.

Для устранения этого дефекта при проектировании формы требуется предусмотреть каналы для выхода воздуха.

В случае возникновения этого дефекта на уже изготовленных формах следует уменьшить объемную скорость впрыска Q. Уменьшению пригаров способствует также снижение давления литья Рл.

6. Увеличенная толщина изделий

Причин увеличения толщины изделий по сравнению с заданной может быть несколько.

Причиной увеличения толщины изделий может быть образование облоя (см. раздел «Облой»). Если образовался облой (подлив), половинки формы опираются на заусеницы и полость формы оказывается толще. Толщина изделия становится больше. Вес изделия увеличен.

Причиной увеличения толщины изделий может быть ошибка в расчетах глубины формы при

ее проектировании. Этот дефект возникает независимо от материала литья, он может появиться при литье под давлением полиамида, ПЭ, ПП, ПС и другого полимера.

Причиной увеличения толщины изделий может быть также значительное увеличение размеров формы (глубины) при формовании. Это происходит в результате недостаточной жесткости машины, высокой жесткости формы и высокого давления, развиваемого в форме при формовании (см. раздел «Изменение размеров формы при формовании»).

Для устранения этого дефекта при проектировании формы необходимо правильно задать жесткость формы.

Для уменьшения эффекта изменения размеров изделий при литье целесообразно применять режимы формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если это не удается реализовать, снижают давление литья Рл.

7. Излишний вес изделий

В случае, если изделие имеет все удовлетворительные показатели (внешний вид, механические свойства и пр.), но есть стремление уменьшить вес изделий для экономии сырья, это можно достигнуть регулированием технологических параметров литья, которые влияют на подпитку материалом формы во время выдержки под давлением.

Для уменьшения веса изделий следует сократить давление формования Рф, если применяют режим формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если на машине нет режима со сбросом давления, уменьшают давление литья Рл. Сокращают время выдержки под давлением, уменьшают ход шнека Н и увеличивают на 5-7 0С температуру материала Тл.

Необходимо учитывать, что каждый из перечисленных параметров независимо от других приводит к уменьшению веса изделий. Поэтому одновременное изменение всех параметров для понижения веса может привести к недоливам.

Приведенные параметры перечислены в последовательности их уменьшения влияния на изменение веса изделий. Для достижения желаемого результата следует последовательно изменять каждый технологический параметр в отдельности. При этом внимательно контролировать соответствие показателей качества изделия предъявляемым требованиям.

8. Колебание веса изделий

Колебание веса изделий — разница веса отливок, получаемых от цикла к циклу на одной и той же форме.

Причинами колебания веса могут быть следующие факторы: выбор машины сделан неверно, машина неправильно отрегулирована, неисправности в рабочих узлах машины.

Машина может быть выбрана неправильно по объему отливки. Если объем отливки составляет менее 30% от номинального объема впрыска, погрешность

на точность хода шнека, которая есть на машине, может влиять на отклонения веса изделий.

Машина может быть выбрана неправильно по усилию запирания формы. Если усилие запирания недостаточно, то в различных циклах форма может по-разному увеличивать свой объем. Это является причиной колебания веса изделий.

Такой же эффект возникает, если усилие запирания отрегулировано неправильно — на меньшую величину по сравнению с паспортной характеристикой.

Колебание веса изделий может происходить в результате неисправностей клапана давления в гидросистеме литьевой машины. Если масло засорено или в масле есть вода то может происходить ржавление и заедание клапана. Давление литья Рл от цикла к циклу может колебаться и в соответствии с этим будет колебаться вес изделия.

9. Плохой съем изделий

Плохой съем изделий из формы связан с повышенным прилипанием материала к внутренним стенкам полости формы.

Плохой съем может возникнуть как при литье под давлением полиамида, так и других материалов. Он приводит к деформированию, образованию сколов, растрескиванию изделий при их съеме из формы, а также возникновению коробления изделий.

Причинами плохого съема могут быть следующие факторы: литьевая форма неправильно сконструирована, наличие неровностей и поднутрений на форме, разница в температурах половинок формы.

Для устранения прилипания исправляют форму.

Эффективным способом улучшения съема изделий из формы является применение модифицирующих добавок, которые добавляют к основному материалу. Добавки создают адгезивный слой между полимером и внутренней поверхностью полости формы.

Облегчению съема изделий из формы способствует изменение технологических параметров литья. Технологические параметры литья корректируют таким образом, чтобы уменьшить прилипание материала к металлу формы и снизить затекание материала в различного рода неровности и шероховатости, которые имеются на поверхности формы.

Для этого понижают температуру материала Тл и температуру формы Тф, снижают давление литья Рл и время выдержки под давлением tвпд. Уменьшают продолжительность охлаждения tохл.

10. Недостаточный глянец

Глянец (блеск) — важный показатель внешнего вида изделий.

Глянец поверхности изделия зависит от природы (свойств) материала, качества обработки формы, а также от технологии литья.

К полимерным материалам, которые по своей природе имеют высокий показатель глянца относятся следующие: МСН — пластики, полиметилметакрилат ПММА, полистирол блочный общего назначения ПС, поликарбонат ПК, полисульфон ПСФ, АБС — пластики (особенно специальные марки с высоким показателем глянца), сополимеры формальдегида, полиамид — 6, полиамид — 66, полиамид — 610, полиэтилентерефталат ПЭТФ, полибутилентерефталат ПБТФ, полиамид- 12.

Для получения блестящей внешней (видовой) поверхности изделия нужно обеспечить хорошую обработку поверхности формы, оформляющую эту видовую поверхность.

Угол отражения (глянец) зависит от режима течения материала в форме при заполнении. Для получения хорошей глянцевой поверхности нужно обеспечить, чтобы заполнение формы проходило на первом режиме — режиме постоянной объемной скорости течения (см. раздел «Режимы заполнения формы»),

Если это не обеспечить, форма заполняется на втором режиме — режиме убывающей скорости течения. При таком режиме поверхность изделия становится волнистой и глянец исчезает.

Для перехода от второго режима течения к первому и получения глянца нужно повысить температуру материала Тл и температуру формы Тф, а также увеличить давление литья Рл и объемную скорость впрыска Q.

Поверхность изделия становится более глянцевой, если она в большей мере копирует поверхность формы (при условии высокого качества обработки поверхности формы). Для обеспечения этого время выдержки под давлением tвпд следует увеличивать.

Поэтому увеличение времени выдержки под давлением tвпд способствует получению глянцевой поверхности.

Для повышения глянца кристаллических материалов требуется получить при формовании аморфизированную структуру поверхностного слоя изделия. Это достигается понижением температуры материала Тл и температуры формы Тф, а также увеличением скорости впрыска Q и давления литья Рл.

11. Недоливы

Недоливами называют неполное заполнение формы.

Первая причина образования недоливов может заключаться в том, что неправильно подобрана марка полимера по вязкости, это встречается литье под давлением полиамида и других материалов. Для формования изделия требуется более низковязкая марка полимера с более высокой текучестью. В этом случае, если есть возможность, нужно перейти на более низковязкую марку полимера.

Вторая причина — высокое гидравлическое сопротивление затеканию материала в форму, например при литье под давлением полиамида. Для улучшения формуемости материала в форме используют регулирование технологических параметров литья. Повышают температуру материала Тл, т.к. вязкость материала уменьшается и текучесть повышается. Улучшению формуемости материала способствует повышение температуры формы Тф. но в меньшей мере, чем повышение температуры материала Тл. Недоливы устраняют увеличением скорости впрыска Q, повышением давления литья Рл, увеличением хода шнека Н.

Третья причина образования недоливов — неисправности в литьевой машине, приводящие к недостаточной порции материала для полного оформления изделия. Например, недоливы могут быть при износе клапана наконечника шнека. В этом случае материал при перемещении шнека вперед при впрыске поступает не только в форму, но и течет по виткам шнека в обратном направлении.

Для устранения этого нужно заменить клапан наконечника шнека. Методика проверки клапана шнека дана в разделе «Рекомендации по организации процесса пластикации» .

Эффективным средством улучшения формуемости материала и устранения недоливов является применение модифицирующих концентратов.

12. Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

13. Утяжины

Утяжины представляют собой местные углубления на поверхности изделия, связанные с неравномерным охлаждением отдельных участков изделия. Утяжины образуются за счет местных утолщений на обратной стороне изделия (ребра жесткости, бабышки, изменение толщины стенок).

Основной способ устранения утяжин — это правильное проектирование форм. Не рекомендуется размещать утолщения (ребра жесткости, бабышки и пр.) на обратной стороне видовых наружных поверхностях изделия.

Чистота обработки формы подчеркивает утяжины. Чем выше чистота обработки формы, тем яснее проявляются все световые эффекты и все мельчайшие неровности (углубления) поверхности.

Поэтому, если расположение утолщений избежать невозможно, то их отрицательное влияние может быть сглажено созданием матовой поверхности или, так называемой, «шагреневой кожи». Для этого делают специальные рифления на поверхности формы, которые при формовании отпечатываются на поверхности изделия.

Регулирование технологических параметров так же способствует уменьшению утяжин. Для уменьшения утяжин понижают температуру материала Тл и температуру формы Тф. Уменьшению утяжин способствует повышение давления литья Рл и времени выдержки под давлением tвпд, т.к. увеличивается подпитка материалом формы и компенсируется усадка материала в результате охлаждения. С целью уменьшения утяжин повышают объемную скорость впрыска Q.

Для выбора наиболее эффективного параметра (Тл или Рл) для уменьшения утяжин необходимо оценить расположение утяжин по отношению к впуску.

Утолщение может быть близко расположено к впуску. В этом случае целесообразно устранить утяжину снижением температуры материала Тл, т.к. давление, возникающее в этой точке в период подпитки достаточно велико, чтобы сформировать качественную поверхность изделия.

Если утолщение расположено достаточно далеко от впуска, то давления в точке Б может не хватить, чтобы компенсировать температурную усадку материала. Давление в т.Б меньше, чем давление в точке А в результате возникающего перепада давления по длине формы. В этом случае целесообразно увеличить давление литья

Рл.

Увеличение размеров впуска способствует уменьшению утяжин, т.к. в большей мере компенсируется усадка материала при охлаждении.

14. Пустоты

Пустоты представляют собой каверны и пузыри внутри изделия.

При образовании пустот необходимо проверить объем впрыска (ход шнека Н). Если Vвпр {Н} окажется недостаточным, его следует увеличить.

Нужно также проверить работу клапана наконечника шнека. При впрыске материала в форму не должно быть утечек в обратном направлении (см. раздел «Рекомендации по организации процесса пластикации»).

На образование пустот оказывают влияние технологические параметры литья.

Для уменьшения пустот нужно увеличить подпитку материалом формы при охлаждении для компенсации усадки. Для этого повышают давление литья Рл или давление формования Рф, если применяют режим формования со сбросом давления (см. раздел «Режимы со сбросом давления»), увеличивают время выдержки под давлением tвпд повышают температуру формы Тф.

Уменьшению пустот способствует снижение теплового сжатия материала при охлаждении в форме. Для этого уменьшают температуру материала Тл.

Увеличение размеров впуска улучшает подпитку материалом формы при охлаждении и уменьшает пустоты.

15. Дырки

Причиной образования дырки в одной из стенок изделия может быть нарушение соосности деталей формы.

Рассмотрим это на примере простейшего изделия — стакан с центральным литником.

Если соосность деталей формы не нарушена, то заполнение формы происходит равномерно по уровням, равноудаленым от литника. Образование брака типа «дырки» в этом случае исключено.

Если соосность деталей формы нарушена, то заполнение такой простейшей формы происходит сложно. По той стенке формы (А), толщина которой меньше (в результате несоосности), затекание будет замедленным. Все другие стенки будут оформляться раньше, чем стенка А. Поэтому заполнение стенки А пойдет с боковых сторон. Если давление литья Рл недостаточно, то на стенке А образуется дырка. Если давление литья Рл достаточно, то на стенке А образуется спай.

Для устранения таких видов брака нужно проверить соосность деталей формы и устранить нарушение соосности.

Литьё под давлением — один из наиболее распространенных процессов производства пластиковых изделий.

В процессе литья под давлением может быть создано огромное количество компонентов различных размеров, форм и сложности.

Три основных требования этого процесса:

- Термопластавтомат

- Необработанный пластиковый материал

- Форма

Короче говоря, весь процесс таков: пластик сначала плавится в машине с помощью тэнов, а затем заливается в форму. Там он охлаждается и превращается в желаемый компонент.

Литьё под давлением используется для создания множества тонкостенных пластиковых деталей для использования в бытовой технике, электронных товарах, производстве игрушек и т. д.

Ошибки, допущенные в процессе литья под давлением или из-за используемых в процессе материалов, могут оказаться очень дорогостоящими для вашего бизнеса. Дефекты конечного продукта могут варьироваться от безвредных и поверхностных проблем с качеством до более серьезных проблем, которые могут повлиять на безопасность и эффективность продукта.

Если в процессе формования не обеспечить должного ухода, на готовом пластиковом изделии может образоваться множество дефектов. В этой статье мы обсудим все возможные дефекты литья пластмасс под давлением, их причины и способы их предотвращения.

Понимание возможных дефектов и их причин — первый шаг к обеспечению того, чтобы продукты, разработанные в процессе, неизменно соответствовали приемлемым стандартам.

Это может уменьшить убытки, понесенные из-за продуктов, которые нельзя продать или возвращающиеся после продажи по причине дефектов.

Вот некоторые из наиболее распространенных дефектов литья под давлением, а также их причины и способы их предотвращения.

Дефекты при литье под давлением

Возможные дефекты, вызванные проблемами процесса

Иногда проблема заключается не в сырье или инструментах, используемых в процессе, а в самом процессе литья под давлением. Если дефекты вызваны технологическим процессом, необходимо отрегулировать некоторые важные факторы, такие как толщина стенок, и их можно легко избежать.

Некоторыми из этих факторов могут быть скорость потока, давление или настройки температуры при литье пластика под давлением.

Давайте рассмотрим некоторые дефекты, которые вызваны исключительно неисправностями в процессе литья под давлением.

1. Линии потока или метки потока

Что это:

Линии потока (также называемые метками потока) — это волны, полосы или линии, которые обесцвечиваются по сравнению с окружающей их областью.

Обычно они наблюдаются вблизи точек «ворот» или мест литья формы, где расплавленный пластик попадает в нее посредством впрыска пластика. Они не влияют на функциональность готового продукта, но вызывают неприятные ощущения, особенно на продуктах, которые должны быть эстетичными.

Что вызывает это:

Линии потока возникают из-за изменений скорости охлаждения пластика, когда он течет через нагретый цилиндр и форму и затвердевает. Это также происходит, если вместо одинаковой толщины стенки используются тонкие и толстые стенки, поскольку материал охлаждается с разной скоростью.

Низкая скорость впрыска или литье под низким давлением также могут вызвать образование линий потока, так как пластик очень быстро охлаждается и становится толще, образуя дефекты формования, такие как волнистые узоры или полосы.

Как это исправить:

—Самый простой ответ на эту проблему — увеличить скорость впрыска в цикле литья под давлением.

—Давление и температура материала, вводимого в форму, также можно отрегулировать так, чтобы тип пластика мог полностью заполнить форму до затвердевания.

—Если линии потока появляются из-за острых контуров или отсутствия однородной толщины стенок в формовочной машине, было бы полезно скруглить углы полостей формы, чтобы поток нагнетания под давлением был постоянным.

—Другой стратегией было бы изменение местоположения заслонок пресс-формы узлов впрыска, куда расплавленный пластик начинает поступать во время производственного процесса.

—Увеличение размера сопла может помочь увеличить скорость потока и избежать преждевременного затвердевания пластика за счет увеличения времени охлаждения.

—Нанесение смазки на поверхность также будет способствовать течению расплавленного термопластического материала в системе направляющих.

2. Ожоги

Что это:

Следы прожога — это следы темного цвета (черного или ржавого цвета) на краях или на поверхности формованного изделия, которые не являются частью дизайна изделия. Обычно они безвредны, если только ожог не повредил пластик.

Что вызывает это:

Наиболее частой причиной появления ожогов является перегрев пузырьков воздуха или смолы в полости формы во время рабочего цикла. Это могло произойти из-за высоких скоростей впрыска или перегрева материала.

Как это исправить:

—Пригара можно избежать, снизив скорость впрыска и удерживая давление формовочного инструмента. Это предотвратит попадание пузырьков воздуха в форму литьевой машины.

—Отверстия для газа могут быть увеличены, чтобы облегчить выход воздуха, захваченного во время впрыска под низким давлением.

—Снижение температуры пресс-формы и гидроцилиндров также может помочь предотвратить образование ожогов.

3. Деформация

Что это:

Деформация возникает, когда различные части продукта неравномерно охлаждают и затвердевают во время обработки пластика. Получаемый в результате продукт искажается изгибами и скручиваниями.

Что вызывает это:

Основная причина коробления пластмассовых изделий — это преждевременное охлаждение сырья. Это могло быть связано либо с перегревом, либо с отсутствием однородных стенок формы.

Как это исправить:

—Сделайте процесс охлаждения постепенным, чтобы не возникало нагрузки на расплавленный пластик при его охлаждении.

—Отрегулируйте температуру формы во время массового производства.

—Используйте материалы, которые не дают чрезмерной усадки при охлаждении.

—Убедитесь, что форма имеет одинаковую толщину стенок.

4. Вакуумные пустоты / воздушные карманы

Что это:

Это захваченные пузырьки воздуха в готовом продукте. Хотя это не считается серьезным дефектом, это может привести к ухудшению качества конечного продукта во время разработки продукта.

Что вызывает это:

Одной из наиболее частых причин появления вакуумных пустот в пластмассовых изделиях является недостаточное давление в пресс-форме при маломасштабном производстве. Таким образом, пузырьки воздуха, задержанные в форме, не выталкиваются, пока пластик охлаждается и затвердевает в процессе формования со вставкой.

Как это исправить:

—Давление впрыска при выдувном формовании необходимо увеличить, чтобы вытеснить захваченные пузырьки воздуха из формы.

—Выбирайте материал с низкой вязкостью, чтобы в нем не образовывались пузырьки воздуха.

—Убедитесь, что возле самых толстых частей формы есть заслонки, чтобы пластик не остыл слишком быстро.

5. Следы раковины

5. Следы раковины

Что это:

Это небольшие углубления, образующиеся в пластиковом изделии. Обычно это происходит, когда внутренняя часть детали быстро затвердевает и сжимается, из-за нехватки материала.

Что вызывает это:

Следы раковины возникают из-за того, что расплавленный пластиковый материал слишком медленно остывает в форме. Таким образом, наружный материал втягивается внутрь до того, как он успевает полностью остыть, вызывая углубление в материале.

Обычно это происходит в самых толстых частях формы из-за неравномерного охлаждения пластика.

Как это исправить:

—Простой способ решить эту проблему — увеличить давление, чтобы у материала было больше времени для остывания и ограничения усадки.

6. Линии сварки

Что это:

Это линии, которые появляются на поверхности пластикового изделия.

Что вызывает это:

Это происходит, когда расплавленный пластик сходится из разных каналов в определенной точке формы и слабо сцепляется друг с другом. Это приводит к ослаблению пластической составляющей на линии сварки.

Как это исправить:

—Температура материала должна быть увеличена, чтобы материал затвердевал равномерно.

—Скорость впрыска и давление можно увеличить, чтобы предотвратить преждевременное охлаждение внутри формы.

—В качестве сырья может быть выбран материал с более низкой вязкостью, чтобы он легко растекался и не остывал преждевременно.

7. Промывка

Что это:

Гидравлическая струя — это своего рода деформация пластмассового изделия, которая может привести к ее ослаблению.

Что вызывает это:

Струя, как следует из названия, вызывается внезапной струей расплавленного материала, попадающей в форму и охлаждающейся быстрее, чем остальной материал.

Это может быть связано с высоким давлением впрыска, в результате чего материал впрыскивается через шибер в форму вместо того, чтобы заполнять ее постепенно.

Эта струя расплавленного пластика начинает охлаждаться до того, как будет заполнена остальная часть полости, что приводит к образованию волнистых образований на поверхности готового продукта.

Как это исправить:

—Одним из способов устранения разбрызгивания пластиковых деталей является снижение давления впрыска. Это предотвратит попадание расплавленного материала в форму.

—Температура формы и материала может быть увеличена, чтобы струя не затвердевала быстрее, чем остальной материал.

—Еще одно решение — оптимальная конструкция пресс-формы и поршневого шнека, исключающая возможность распыления.

Возможные дефекты, вызванные использованием или хранением материала

Иногда дефекты в процессе литья под давлением могут возникать из-за используемого материала.

Вот некоторые из дефектов, связанных с использованными пластиками или их хранением перед использованием.

8. Изменение цвета

Что это:

Обесцвечивание — это когда готовый пластиковый продукт имеет другой цвет, чем должен быть.

Изменение цвета обычно присутствует в одной части продукта или в виде нескольких полос разного цвета на поверхности компонента.

Изменение цвета является чисто поверхностным и не влияет на прочность или функционирование готового продукта.

Что вызывает это:

Одна из вероятных причин обесцвечивания — это оставшиеся гранулы пластикового материала от предыдущего прогона в машине. Это также может быть связано с застреванием остаточного материала в сопле или форме из-за низкого давления.

Другие причины могут заключаться в том, что краситель плохо смешался с сырьем.

Как это исправить:

—Перед запуском новой партии убедитесь, что все части машины, такие как бункер, сопло, форма и т. д., тщательно очищены.

—Регулярно очищайте машину, чтобы удалить излишки цвета или остатки материала.

—Убедитесь, что ваш поставщик использует красители с достаточной термической стабильностью и что сырье правильно смешано с красителем.

9. Расслоение поверхности

Что это:

Отслоение — это когда тонкие слои готового продукта начинают отслаиваться от его поверхности.

Это относительно серьезная проблема, так как отслаивание материала поверхности в конечном итоге приведет к ослаблению продукта и потере его функциональности.

Что вызывает это:

Обычно расслоение поверхности происходит из-за загрязнения сырья частицами постороннего вещества, например, листового металла.

Поверхность продукта начинает отслаиваться, когда материал не может склеиться должным образом.

Это особенно актуально, когда два или более разных пластика объединяются для создания продукта.

Это очень опасно, если готовый продукт является важным компонентом с точки зрения безопасности.

Другая причина отслоения поверхности может заключаться в том, что материал не высох должным образом перед использованием и имеет влагу на поверхности.

Как это исправить:

—Перед загрузкой в бункер машины убедитесь, что материал был правильно высушен.

—Вы также можете увеличить температуру формы, чтобы обеспечить высыхание материала.

—Будьте очень осторожны при хранении и обращении с сырьем, чтобы избежать возможного загрязнения.

—Изменение конструкции сопла также поможет предотвратить попадание загрязняющих веществ в форму.

Возможные дефекты, вызванные неисправностями пресс-формы

Есть некоторые дефекты, которые возникают в готовой продукции из-за плохой конструкции или неправильного обслуживания формы.

10. Короткий удар

Что это:

Если во время цикла расплавленный пластик не заполняет полость формы полностью, конечный продукт будет иметь дефекты и будет неполным после охлаждения и затвердевания. Это короткий выстрел. Это серьезный дефект, который сильно влияет на функциональность продукта и увеличивает стоимость производства.

Что вызывает это:

Заблокированные проходы или ворота в автомате — одна из основных причин короткого выстрела. Особенно это может иметь место, когда ворота узкие.

Если материал слишком вязкий или если форма не имеет достаточно высокой температуры, она не будет полностью заполнена до того, как материал затвердеет.

Воздух, попавший в материал, также может повлиять на поток расплавленной смолы. Другой причиной может быть недостаточное давление во время нагнетания материала.

Как это исправить:

—Лучший способ исправить короткую дробь — это переконструировать форму с большими воротами, чтобы смола могла легко течь внутрь.

—Скорость и давление впрыска также можно регулировать для улучшения потока.

—Добавление более тонкого основного материала будет способствовать перемещению горячего жидкого пластика по форме.

—Температура формы может быть увеличена, чтобы предотвратить преждевременное охлаждение материала.

—Увеличение количества вентиляционных отверстий может облегчить выход воздуха, застрявшего внутри материала.

11. Вспышка

Что это:

Иногда по краям готового изделия бывает небольшой лоскут из тонкого пластика. Это называется вспышкой, выбросом или заусенцами.

Причина возникновения вспышки заключается в том, что пластмассовый материал вылетел за пределы формы и затвердел там.

Вспышка обычно не является серьезной проблемой, если только она не влияет на эстетику готового продукта. Он легко отделяется от детали.

Что вызывает это:

Недорогая форма, которая неправильно спроектирована или изношена из-за чрезмерного использования, может быть проблемой за вспышкой.

Это также может быть вызвано очень высокой температурой формы или давлением во время литья под давлением.

Еще один фактор, способствующий возникновению заусенцев — недостаточная сила зажима пластин, содержащих смолу.

Как это исправить:

—Может потребоваться переработка формы, если она неисправна или изношена. Температуру и давление можно отрегулировать, чтобы предотвратить вспышку.

—Иногда для предотвращения этого необходимо увеличить усилие зажима пластин.

12. Серебряная полоса

Что это:

Серебряные прожилки можно описать как серебряные или белые полосы на готовом продукте. Обычно они возникают по направлению движения материала.

Что вызывает это:

Эти серебряные полосы обычно возникают из-за того, что материал абсорбирует избыток воды.

Это также может быть связано с загрязнением материала инородным веществом или пузырьками воздуха, которые застряли внутри него. Это также может быть вызвано избытком добавки в пластиковом материале.

Как это исправить:

—Перед новым запуском убедитесь, что форма тщательно очищена.

—Предварительно просушите сырьё и исследуйте возможные загрязнения.

—Уменьшение скорости впрыска, повышение температуры формы и применение противодавления также могут помочь избежать образования серебряных полос.

—Вы также можете попробовать отрегулировать размер ворот или их положение.

13. Продукт застрял в форме

Что это:

Это происходит, когда готовый продукт не отделяется от деталей формы.

Обычно после того, как изделие было отформовано, оно прилипает к движущейся части формы и удаляется с помощью выталкивающих штифтов при открытии формы. Если этого не произойдет, это может привести к поломке выталкивающих штифтов.

Что вызывает это:

Это могло произойти по любой из следующих причин:

—Слишком высокое остаточное давление формы.

—В изделии есть усадка.

—Тяга формы недостаточна.

—Отделка формы под неправильным углом.

Эти причины могут привести к неисправности выталкивающих штифтов и застреванию продукта внутри формы.

Как это исправить:

—Уменьшение настроек температуры и давления может помочь отклеить готовый продукт.

—Этого не может произойти при увеличение размера вытяжки пресс-формы или изменение конструкции пресс-формы для улучшения отделки.

—Иногда, чтобы избежать этой проблемы, используются средства: разделительная смазка.

Как видите, существует множество возможных дефектов, которые могут возникнуть из-за неисправностей формовочной машины и сырья.

Важно убедиться, что ваша форма спроектирована и закончена должным образом, чтобы избежать дополнительных затрат на перепроектирование неисправной формы.

Обеспечение качества всей готовой продукции гарантирует их безопасность и эффективность.

При литье пластмасс под давлением на некачественном оборудовании, при выполнении работы людьми с недостаточной квалификацией или при нарушении технологии могут возникнуть различные дефекты. Рассмотрим подробнее их виды.

Пригарные свили

Причина возникновения свилей во многих случаях может быть выявлена лишь после трудоемких исследований, т.к. природа для возникновения видимых пригоревших свилей и свилей из-за избыточной влажности одинакова. Для устранения проблемы необходимы обширные знания в области полимеров, конструкции оснастки и переработки.

По виду это серебристые или темные свили на поверхности, в исключительных случаях — черные пятна.

Свили из-за влаги — вытянутые пятна

Свили из-за повышенной влажности полимерного материала (ПМ) выглядят как блестящие длинные полосы на поверхности литьевых деталей и характерны для достаточно влагоемких ПМ – полиамидов (ПА), АБС-пластика, полиметилметакрилата (ПММА), САН-пластика (сополимера стирола и акрилонитрила), полибути-лентерефталата (ПБТ). При плавлении недостаточно подсушенных ПМ в мате-риальном цилиндре термопластавто-мата (ТПА) наблюдается образование пузырьков водяного пара, которые в процессе литья выходят на поверхность детали и лопаются, вызывая появление U-образных полос.

Спаи

Когда происходит заполнение формы, совмещается несколько потоков раскаленной массы. В результате появляются спаи. Этот эффект часто встречается при изготовлении полиамидных технических деталей. В спае начинает накапливаться влага, содержащаяся в материале.

Спай прикасается к прохладной стенке формы, появляется тонкая риска. Удалить такой спай очень сложно. Необходимо уменьшить количество влаги в материале, отрегулировать процесс сваривания.

«Волна»

Поверхность, напоминающая волну, образуется во время заполнения формы двумя режимами. Первый регулирует объемную скорость растекания расплава. Когда в гидроприводе недостаточно давления, включается второй режим, регулирующий быстроту падения расплавленной массы.

Убывающая скорость потока материала становится причиной появления мелкой ряби. Резко ухудшается внешний вид готового изделия. Чтобы справиться с таким дефектом, необходимо использовать полимер с более низкой вязкостью.

Серебряные полосы

Во время обработки плохо высушенных гигроскопичных полимеров, рядом с внутренней поверхностью потока, образуются пузырьки влаги. Они начинают растягиваться по стенкам, образую серебристые полосы. Чтобы устранить такой дефект, материал перед началом переработки необходимо тщательно высушить.

Облой

Его образование связано со многими причинами.Например, из-за возникновения высокого давления во время процесса формования. Такое явление часто наблюдается при изготовлении тонкостенных изделий. Возникает усилие, которое намного превышает усилие, необходимое для закрытия формы. Половинки пресс-формы начинают приоткрываться. Образуется зазор, в который затекает расплав. Как следствие, появляется облой или грат. Исправить такой брак можно только дополнительной обработкой. Детали нужно зачистить, придать им нормальный внешний вид.

Пригар

На изделии хорошо видны обугленные точки. Это связано со скоростью затекания расплава. Если скорость впрыска слишком большая, воздух мгновенно сжимается. Происходит его запирание. Он начинает разогреваться до температуры 400-600 градусов.

Раскаленный воздух начинает сжигать фронтальные участки материала. Поверхность деталей покрывается яркими черными точками. Чтобы устранить такой дефект, нужно при конструировании пресс-формы, предусмотреть изготовление специальных каналов, по которым будет выходить воздух.

Толщина изделия

Иногда происходит увеличение толщины детали. Причин может быть несколько. Например, произошло образование облоя. Немаловажное значение имеет правильный расчет глубины формы во время формирования, а также создания нужной жесткости оснастки, соответствующей жесткости станка. Чтобы получить нужную толщину, необходимо при проектировании учитывать жесткость формы.

Лишняя масса детали

Каждый производитель стремится уменьшить вес детали, чтобы сэкономить материал. Это возможно, если правильно отрегулировать технологические параметры, влияющие на подачу материала.

Изменение массы отливки

Иногда изделия, отливаемые в одной пресс-форме, отличаются своим весом. Колебание массы может быть связано с несколькими причинами:

- неправильно подобрано оборудование;

- плохая регулировка;

- неисправен станок.

Очень важно правильно подобрать автомат с нужным объемом впрыска. Когда объем отливки меньше 30% от минимального объема впрыска, изменяется ход шнека, начинает изменяться масса изделия. Также должна быть правильно выбрана сила запирания формы. Когда ее недостаточно, форма начнет увеличивать объем в разных циклах работы. Масса изделия начнет колебаться.

Детали плохо снимаются

Основной причиной тяжелого съема, считается повышенное прилипание расплава к внутренним поверхностям. Тяжелый съем, зависит и от нескольких других факторов:

- плохая конструкция;

- неровности;

- поднутрения;

- разная температура нагрева половинок формы.

Чтобы устранить прилипание, необходимо доработать форму. Иногда помогает добавление в материал специальных модифицирующих добавок. Изделий будет сниматься намного проще, если изменить технологические параметры.

Плохой глянец

Этот показатель влияет на внешний вид детали. Он зависит от нескольких факторов:

- свойства материала;

- качество внутренней поверхности формы;

- технологический процесс литья.

Для получения хорошего глянца, использует несколько различных материалов:

- пластик – МСН, АБС;

- полиметилметакрилат – ПММА;

- обычный полистирол – ПС.

Блестящая поверхность достигается обработкой формирующей поверхности. Она должна отличаться высоким классом чистоты.

Недоливы

Когда заполнение формы выполнено не полностью, говорят о недоливе. Основной причиной считается использование материала, несоответствующей вязкости, а также гидравлическое сопротивление при затекании расплава. Недоливы могут образовываться в случае неправильной работы литьевой машины, не хватает порции расплава.

Коробление

Это явление возникает при отклонении поверхности детали от основной плоскости. Причиной появления такого брака является:

- релаксация ориентации;

- неравномерное охлаждение;

- неодинаковая скорость кристаллизации;

- изменения размеров отдельных участков после охлаждения.

Чтобы не допустить коробления, необходимо обеспечить равномерное охлаждение детали. Этого можно добиться правильной регулировкой литейной машины.

Утяжины

Если произошло неравномерное охлаждение некоторых областей детали, на внешней поверхности появляются местные углубления. Причиной являются ребра жесткости и другие конструктивные детали. Устранить такой брак можно только одним путем, исправить пресс-форму.

Появление утюжин зависит от чистоты обработки формирующей поверхности. Чем она выше, тем сильнее видны мельчайшие неровности. Когда в форме необходимо установить ребра жесткости, их негативное влияние сглаживается созданием специальной «шагреневой кожи». Особые рифления, расположенные на формовочной поверхности хорошо проявляются на готовой детали.

Пустоты

Различные каверны, воздушные пузыри в теле изделия называются кавернами. Чтобы они не образовывались необходимо увеличить объем впрыска. Появление пустот зависит от настройки оборудования, заданных технологических параметров.

Дырки

Если нарушается соосность, в стенках деталей возможно появление дырок. Для ликвидации подобного брака, необходимо проверить соосность. При обнаружении отладить конструкцию пресс-формы.

Заказать качественное литье из пластмасс с гарантией Вы всегда можете в компании AVTOP!

Литьё под давлением — один из наиболее распространенных процессов производства пластиковых изделий.

В процессе литья под давлением может быть создано огромное количество компонентов различных размеров, форм и сложности.

Три основных требования этого процесса:

- Термопластавтомат

- Необработанный пластиковый материал

- Форма

Короче говоря, весь процесс таков: пластик сначала плавится в машине с помощью тэнов, а затем заливается в форму. Там он охлаждается и превращается в желаемый компонент.

Литьё под давлением используется для создания множества тонкостенных пластиковых деталей для использования в бытовой технике, электронных товарах, производстве игрушек и т. д.

Ошибки, допущенные в процессе литья под давлением или из-за используемых в процессе материалов, могут оказаться очень дорогостоящими для вашего бизнеса. Дефекты конечного продукта могут варьироваться от безвредных и поверхностных проблем с качеством до более серьезных проблем, которые могут повлиять на безопасность и эффективность продукта.

Если в процессе формования не обеспечить должного ухода, на готовом пластиковом изделии может образоваться множество дефектов. В этой статье мы обсудим все возможные дефекты литья пластмасс под давлением, их причины и способы их предотвращения.

Понимание возможных дефектов и их причин — первый шаг к обеспечению того, чтобы продукты, разработанные в процессе, неизменно соответствовали приемлемым стандартам.

Это может уменьшить убытки, понесенные из-за продуктов, которые нельзя продать или возвращающиеся после продажи по причине дефектов.

Вот некоторые из наиболее распространенных дефектов литья под давлением, а также их причины и способы их предотвращения.

Дефекты при литье под давлением

Возможные дефекты, вызванные проблемами процесса

Иногда проблема заключается не в сырье или инструментах, используемых в процессе, а в самом процессе литья под давлением. Если дефекты вызваны технологическим процессом, необходимо отрегулировать некоторые важные факторы, такие как толщина стенок, и их можно легко избежать.

Некоторыми из этих факторов могут быть скорость потока, давление или настройки температуры при литье пластика под давлением.

Давайте рассмотрим некоторые дефекты, которые вызваны исключительно неисправностями в процессе литья под давлением.

1. Линии потока или метки потока

Что это:

Линии потока (также называемые метками потока) — это волны, полосы или линии, которые обесцвечиваются по сравнению с окружающей их областью.

Обычно они наблюдаются вблизи точек «ворот» или мест литья формы, где расплавленный пластик попадает в нее посредством впрыска пластика. Они не влияют на функциональность готового продукта, но вызывают неприятные ощущения, особенно на продуктах, которые должны быть эстетичными.

Что вызывает это:

Линии потока возникают из-за изменений скорости охлаждения пластика, когда он течет через нагретый цилиндр и форму и затвердевает. Это также происходит, если вместо одинаковой толщины стенки используются тонкие и толстые стенки, поскольку материал охлаждается с разной скоростью.

Низкая скорость впрыска или литье под низким давлением также могут вызвать образование линий потока, так как пластик очень быстро охлаждается и становится толще, образуя дефекты формования, такие как волнистые узоры или полосы.

Как это исправить:

—Самый простой ответ на эту проблему — увеличить скорость впрыска в цикле литья под давлением.

—Давление и температура материала, вводимого в форму, также можно отрегулировать так, чтобы тип пластика мог полностью заполнить форму до затвердевания.

—Если линии потока появляются из-за острых контуров или отсутствия однородной толщины стенок в формовочной машине, было бы полезно скруглить углы полостей формы, чтобы поток нагнетания под давлением был постоянным.

—Другой стратегией было бы изменение местоположения заслонок пресс-формы узлов впрыска, куда расплавленный пластик начинает поступать во время производственного процесса.

—Увеличение размера сопла может помочь увеличить скорость потока и избежать преждевременного затвердевания пластика за счет увеличения времени охлаждения.

—Нанесение смазки на поверхность также будет способствовать течению расплавленного термопластического материала в системе направляющих.

2. Ожоги

Что это:

Следы прожога — это следы темного цвета (черного или ржавого цвета) на краях или на поверхности формованного изделия, которые не являются частью дизайна изделия. Обычно они безвредны, если только ожог не повредил пластик.

Что вызывает это:

Наиболее частой причиной появления ожогов является перегрев пузырьков воздуха или смолы в полости формы во время рабочего цикла. Это могло произойти из-за высоких скоростей впрыска или перегрева материала.

Как это исправить:

—Пригара можно избежать, снизив скорость впрыска и удерживая давление формовочного инструмента. Это предотвратит попадание пузырьков воздуха в форму литьевой машины.

—Отверстия для газа могут быть увеличены, чтобы облегчить выход воздуха, захваченного во время впрыска под низким давлением.

—Снижение температуры пресс-формы и гидроцилиндров также может помочь предотвратить образование ожогов.

3. Деформация

Что это:

Деформация возникает, когда различные части продукта неравномерно охлаждают и затвердевают во время обработки пластика. Получаемый в результате продукт искажается изгибами и скручиваниями.

Что вызывает это:

Основная причина коробления пластмассовых изделий — это преждевременное охлаждение сырья. Это могло быть связано либо с перегревом, либо с отсутствием однородных стенок формы.

Как это исправить:

—Сделайте процесс охлаждения постепенным, чтобы не возникало нагрузки на расплавленный пластик при его охлаждении.

—Отрегулируйте температуру формы во время массового производства.

—Используйте материалы, которые не дают чрезмерной усадки при охлаждении.

—Убедитесь, что форма имеет одинаковую толщину стенок.

4. Вакуумные пустоты / воздушные карманы

Что это:

Это захваченные пузырьки воздуха в готовом продукте. Хотя это не считается серьезным дефектом, это может привести к ухудшению качества конечного продукта во время разработки продукта.

Что вызывает это:

Одной из наиболее частых причин появления вакуумных пустот в пластмассовых изделиях является недостаточное давление в пресс-форме при маломасштабном производстве. Таким образом, пузырьки воздуха, задержанные в форме, не выталкиваются, пока пластик охлаждается и затвердевает в процессе формования со вставкой.

Как это исправить:

—Давление впрыска при выдувном формовании необходимо увеличить, чтобы вытеснить захваченные пузырьки воздуха из формы.

—Выбирайте материал с низкой вязкостью, чтобы в нем не образовывались пузырьки воздуха.

—Убедитесь, что возле самых толстых частей формы есть заслонки, чтобы пластик не остыл слишком быстро.

5. Следы раковины

5. Следы раковины

Что это:

Это небольшие углубления, образующиеся в пластиковом изделии. Обычно это происходит, когда внутренняя часть детали быстро затвердевает и сжимается, из-за нехватки материала.

Что вызывает это:

Следы раковины возникают из-за того, что расплавленный пластиковый материал слишком медленно остывает в форме. Таким образом, наружный материал втягивается внутрь до того, как он успевает полностью остыть, вызывая углубление в материале.

Обычно это происходит в самых толстых частях формы из-за неравномерного охлаждения пластика.

Как это исправить:

—Простой способ решить эту проблему — увеличить давление, чтобы у материала было больше времени для остывания и ограничения усадки.

6. Линии сварки

Что это:

Это линии, которые появляются на поверхности пластикового изделия.

Что вызывает это:

Это происходит, когда расплавленный пластик сходится из разных каналов в определенной точке формы и слабо сцепляется друг с другом. Это приводит к ослаблению пластической составляющей на линии сварки.

Как это исправить:

—Температура материала должна быть увеличена, чтобы материал затвердевал равномерно.

—Скорость впрыска и давление можно увеличить, чтобы предотвратить преждевременное охлаждение внутри формы.

—В качестве сырья может быть выбран материал с более низкой вязкостью, чтобы он легко растекался и не остывал преждевременно.

7. Промывка

Что это:

Гидравлическая струя — это своего рода деформация пластмассового изделия, которая может привести к ее ослаблению.

Что вызывает это:

Струя, как следует из названия, вызывается внезапной струей расплавленного материала, попадающей в форму и охлаждающейся быстрее, чем остальной материал.

Это может быть связано с высоким давлением впрыска, в результате чего материал впрыскивается через шибер в форму вместо того, чтобы заполнять ее постепенно.

Эта струя расплавленного пластика начинает охлаждаться до того, как будет заполнена остальная часть полости, что приводит к образованию волнистых образований на поверхности готового продукта.

Как это исправить:

—Одним из способов устранения разбрызгивания пластиковых деталей является снижение давления впрыска. Это предотвратит попадание расплавленного материала в форму.

—Температура формы и материала может быть увеличена, чтобы струя не затвердевала быстрее, чем остальной материал.

—Еще одно решение — оптимальная конструкция пресс-формы и поршневого шнека, исключающая возможность распыления.

Возможные дефекты, вызванные использованием или хранением материала

Иногда дефекты в процессе литья под давлением могут возникать из-за используемого материала.

Вот некоторые из дефектов, связанных с использованными пластиками или их хранением перед использованием.

8. Изменение цвета

Что это:

Обесцвечивание — это когда готовый пластиковый продукт имеет другой цвет, чем должен быть.

Изменение цвета обычно присутствует в одной части продукта или в виде нескольких полос разного цвета на поверхности компонента.

Изменение цвета является чисто поверхностным и не влияет на прочность или функционирование готового продукта.

Что вызывает это:

Одна из вероятных причин обесцвечивания — это оставшиеся гранулы пластикового материала от предыдущего прогона в машине. Это также может быть связано с застреванием остаточного материала в сопле или форме из-за низкого давления.

Другие причины могут заключаться в том, что краситель плохо смешался с сырьем.

Как это исправить:

—Перед запуском новой партии убедитесь, что все части машины, такие как бункер, сопло, форма и т. д., тщательно очищены.

—Регулярно очищайте машину, чтобы удалить излишки цвета или остатки материала.

—Убедитесь, что ваш поставщик использует красители с достаточной термической стабильностью и что сырье правильно смешано с красителем.

9. Расслоение поверхности

Что это:

Отслоение — это когда тонкие слои готового продукта начинают отслаиваться от его поверхности.

Это относительно серьезная проблема, так как отслаивание материала поверхности в конечном итоге приведет к ослаблению продукта и потере его функциональности.

Что вызывает это:

Обычно расслоение поверхности происходит из-за загрязнения сырья частицами постороннего вещества, например, листового металла.

Поверхность продукта начинает отслаиваться, когда материал не может склеиться должным образом.

Это особенно актуально, когда два или более разных пластика объединяются для создания продукта.

Это очень опасно, если готовый продукт является важным компонентом с точки зрения безопасности.

Другая причина отслоения поверхности может заключаться в том, что материал не высох должным образом перед использованием и имеет влагу на поверхности.

Как это исправить:

—Перед загрузкой в бункер машины убедитесь, что материал был правильно высушен.

—Вы также можете увеличить температуру формы, чтобы обеспечить высыхание материала.

—Будьте очень осторожны при хранении и обращении с сырьем, чтобы избежать возможного загрязнения.

—Изменение конструкции сопла также поможет предотвратить попадание загрязняющих веществ в форму.

Возможные дефекты, вызванные неисправностями пресс-формы

Есть некоторые дефекты, которые возникают в готовой продукции из-за плохой конструкции или неправильного обслуживания формы.

10. Короткий удар

Что это:

Если во время цикла расплавленный пластик не заполняет полость формы полностью, конечный продукт будет иметь дефекты и будет неполным после охлаждения и затвердевания. Это короткий выстрел. Это серьезный дефект, который сильно влияет на функциональность продукта и увеличивает стоимость производства.

Что вызывает это:

Заблокированные проходы или ворота в автомате — одна из основных причин короткого выстрела. Особенно это может иметь место, когда ворота узкие.

Если материал слишком вязкий или если форма не имеет достаточно высокой температуры, она не будет полностью заполнена до того, как материал затвердеет.

Воздух, попавший в материал, также может повлиять на поток расплавленной смолы. Другой причиной может быть недостаточное давление во время нагнетания материала.

Как это исправить:

—Лучший способ исправить короткую дробь — это переконструировать форму с большими воротами, чтобы смола могла легко течь внутрь.

—Скорость и давление впрыска также можно регулировать для улучшения потока.

—Добавление более тонкого основного материала будет способствовать перемещению горячего жидкого пластика по форме.

—Температура формы может быть увеличена, чтобы предотвратить преждевременное охлаждение материала.

—Увеличение количества вентиляционных отверстий может облегчить выход воздуха, застрявшего внутри материала.

11. Вспышка

Что это:

Иногда по краям готового изделия бывает небольшой лоскут из тонкого пластика. Это называется вспышкой, выбросом или заусенцами.

Причина возникновения вспышки заключается в том, что пластмассовый материал вылетел за пределы формы и затвердел там.

Вспышка обычно не является серьезной проблемой, если только она не влияет на эстетику готового продукта. Он легко отделяется от детали.

Что вызывает это:

Недорогая форма, которая неправильно спроектирована или изношена из-за чрезмерного использования, может быть проблемой за вспышкой.

Это также может быть вызвано очень высокой температурой формы или давлением во время литья под давлением.

Еще один фактор, способствующий возникновению заусенцев — недостаточная сила зажима пластин, содержащих смолу.

Как это исправить:

—Может потребоваться переработка формы, если она неисправна или изношена. Температуру и давление можно отрегулировать, чтобы предотвратить вспышку.

—Иногда для предотвращения этого необходимо увеличить усилие зажима пластин.

12. Серебряная полоса

Что это:

Серебряные прожилки можно описать как серебряные или белые полосы на готовом продукте. Обычно они возникают по направлению движения материала.

Что вызывает это:

Эти серебряные полосы обычно возникают из-за того, что материал абсорбирует избыток воды.

Это также может быть связано с загрязнением материала инородным веществом или пузырьками воздуха, которые застряли внутри него. Это также может быть вызвано избытком добавки в пластиковом материале.

Как это исправить:

—Перед новым запуском убедитесь, что форма тщательно очищена.

—Предварительно просушите сырьё и исследуйте возможные загрязнения.

—Уменьшение скорости впрыска, повышение температуры формы и применение противодавления также могут помочь избежать образования серебряных полос.

—Вы также можете попробовать отрегулировать размер ворот или их положение.

13. Продукт застрял в форме

Что это:

Это происходит, когда готовый продукт не отделяется от деталей формы.

Обычно после того, как изделие было отформовано, оно прилипает к движущейся части формы и удаляется с помощью выталкивающих штифтов при открытии формы. Если этого не произойдет, это может привести к поломке выталкивающих штифтов.

Что вызывает это:

Это могло произойти по любой из следующих причин:

—Слишком высокое остаточное давление формы.

—В изделии есть усадка.

—Тяга формы недостаточна.

—Отделка формы под неправильным углом.

Эти причины могут привести к неисправности выталкивающих штифтов и застреванию продукта внутри формы.

Как это исправить:

—Уменьшение настроек температуры и давления может помочь отклеить готовый продукт.

—Этого не может произойти при увеличение размера вытяжки пресс-формы или изменение конструкции пресс-формы для улучшения отделки.

—Иногда, чтобы избежать этой проблемы, используются средства: разделительная смазка.

Как видите, существует множество возможных дефектов, которые могут возникнуть из-за неисправностей формовочной машины и сырья.

Важно убедиться, что ваша форма спроектирована и закончена должным образом, чтобы избежать дополнительных затрат на перепроектирование неисправной формы.

Обеспечение качества всей готовой продукции гарантирует их безопасность и эффективность.

Виды брака при литье под давлением и методы их устранения

1. Недолив

выражается

в неполном

оформлении изделия.

Основной его причиной является недостаток

материала, поступающего в литьевую

форму (из-за низкой температуры формы

или расплава и, следовательно, пониженной

текучести расплава, а также по причине

засорения литниковой системы).

2. Перелив вызывает

образование облоя

в месте

смыкания формы. Он возникает при

неправильной работе дозирующего

устройства, перегреве расплава и литьевой

формы, недостаточном усилии смыкания

формы.

3. Стыковые

швы — видна

линия спая отдельных потоков, механическая

прочность резко снижена в месте спая.

Основными причинами образования

стыковых швов являются: сниженная

температура расплава или формы, неудачная

конструкция формы, приводящая к

охлаждению отдельных потоков расплава

до момента их слияния (вследствие чего

не происходит полного сваривания), а

также недостаточное удельное давление

расплава.

4. Вздутия

на поверхности

и пузыри (пустоты) в массе изделия

наблюдаются при повышенном содержании

летучих, которые вспучивают мягкую

поверхностную пленку при перегреве

расплава, сопровождающимся частичной

деструкцией и значительным газовыделением.

Вздутия образуются также при недостаточном

охлаждении изделия.

5. Усадочные

раковины —

значительные углубления на поверхности

изделий – возникают вследствие повышенной

усадки при перегреве массы и недостаточном

поступлении расплава (снижено удельное

давление расплава или мало сечение

впускных каналов). Иногда поверхностные

раковины появляются при неравномерном

распределении температуры в форме и

при дефектах в ее вентиляции.

6. Коробление

готовых

изделий возникает из-за значительных

напряжений внутри изделия, обусловленных

большой разностью температур в отдельных

частях формы, а также при недостаточной

выдержке изделия в литьевой форме,

отчего оно извлекается недостаточно

жестким.

7. Трещины

образуются

вследствие значительных остаточных

напряжений в изделии, а также при его

прилипании к стенкам формы.

8. Риски,

царапины, сколы на

поверхности изделий возникают при

неисправном состоянии оформляющей

поверхности формы и неаккуратном

обращении с готовыми изделиями.

9. «Мороз»

— узоры,

напоминающие зимнюю разрисовку оконных

стекол. Основная причина их появления

— попадание влаги в форму при недостаточной

сушке сырья и дефектов в вентиляции

формы.

10. Расслоение

наступает

при повышенном содержании влаги в

литьевом материале и при наличии

отвердевших литников, не совмещающихся

с основным материалом. Если отслоение

выражено в виде очень мелких блесток,

его называют серебристостью.

11. Разнотонность

— неодинаковая

поверхностная окраска изделия —

объясняется недостаточно одинаковым

окрашиванием или разложением красителя

из-за его термической нестойкости или

перегрева расплава.

12. Размерный

брак —

отклонение от номинальных размеров,

превышающее установленный допуск;

наблюдается при чрезмерной усадке или

неудачной конструкции литьевой формы.

Таким образом,

основными мерами предупреждения брака

являются: исправное состояние

оборудования, соблюдение технологического

режима и стандартность сырья.

Перечень возможных

дефектов литьевых изделий и способы их

устранений дополняют сведения,

приведенные в табл.

|

Таблица Возможные |

||

|

Дефект |

Причина дефекта |

Способ устранения |

|

Полосы и |

Влажность |

Подсушка сырья |

|

Матовые пятна |

Перегрев расплава |

Понижение |

|

Темные полосы |

Местный перегрев |

Понижение |

|

Темные разводы |

Своевременно не |

Повышение давления |

|

Пустоты в изделии |

Сильный нагрев |

Улучшение условий |

|

Местный пережог |

Сильный разогрев |

То же |

|

Загрязнение |

Попадание в |

Контроль за |

|

Пленка или пятна |

Соприкосновение |

Проверка чистоты |

|

Волнистая |

Охлаждение |

Повышение |

|

Линии на |

Нарушение течения |

Проверка режима |

|

Пузыри в виде |

Высокая температура |

Снижение |

|

Швы и складки |

Излишне быстрое |

Повышение |

|

Сварные швы |

Чрезмерное |

Повышение |

|

Отслаивание |

Включение |

Очистка цилиндра |

|

Грат на изделии |

Недостаточное |

Увеличение усилия |

|

Затруднения при |

Неправильный |

Уменьшение |

Лекция № 7

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Оптимальные настройки процесса имеют решающее значение для максимального уровня производительности, качества деталей и конечной стоимости литья под давлением. В нашей методичке по поиску и устранению неисправностей описаны основные проблемы, с которыми можно столкнуться, и возможные первые варианты решения для пользователя.

Обратите внимание, что методичка по поиску и устранению неисправностей литье под давлением охватывает некоторые из распространенных проблем, возникающих при этом процессе, но ни в коем случае не является полным. Условия могут быть разными и разняться в используемой технике, настройках аппаратуры, типе и сложности пресс-форм, материалах и производственной среде. Невозможно выносить однозначных суждений о возникновении того или иного нюанса, не видя всего процесса собственными глазами, или не имея исчерпывающей информации. Если проблема не устраняется, обратитесь в нашу службу технической поддержки для получения консультации специалиста.

Следующая техническая информация предоставлена только исключительно для ознакомления, без каких-либо гарантий. Рекомендуем проверять всю предоставленную информацию посредством устной консультации.

Недолив

Подобный вопрос возникает, когда форма для литья под давлением не заполнена должным образом. В результате детали кажутся неполными. Этот эффект обычно проявляется далеко от форсунки, особенно там, где задействованы большие расстояния потока, тонкие стенки или тонкие ребра, которые должны быть заполнены полимером.

Распространенными причинами недолива могут быть:

- Недостаточное количество впрыскиваемого материала

- Недостаточная скорость заполнения впрыска

- Недостаточное давление

- Недостаточное время впрыска

- Несбалансированная форма с несколькими полостями

- Засорение форсунки

- Низкая температура литья

- Недостаточный диаметр форсунок или вентиляционных отверстий

- Низкая температура формы

- Нежелательная способность нагрева бочки

- Износ литевого оборудования

Углубления (вмятины на отлитой детали)

Углубления — это эстетические дефекты на поверхности детали. Обычно появляются на более толстых участках лепного украшения. Основная причина — усадка полипропиленового материала в процессе кристаллизации.

Возможными причинами чрезмерной усадки могут быть:

- Недостаточное давление впрыска

- Недостаточное время ожидания или выдержки

- Недостаточное количество материала

- Недостаточное время охлаждения или впрыска

- Чрезмерно высокая скорость впрыска

- Слишком высокая температура расплава или формы

- Плохая конструкция детали, стенки без формы и / или чрезмерная толщина стен

- Неправильное расположение или конструкция форсунок

Пустоты

Пустоты выглядят как маленькие пузырьки или пузыри внутри формованного изделия и обычно создаются захваченным воздухом, газом или, возможно, вакуумом. Пустоты становятся более очевидными, если деталь имеет высокую степень прозрачности.

Возможные причины:

- Слабое заполнение формы

- Плохая вентиляция, особенно вокруг выступов

- Неправильное расположение форсунок

- Слишком высокая скорость заполнения

- Неправильный выбор температурного режима пресс-формы

- Чрезмерная толщина детали (более 6,3 мм)

- Влага

- Воздух, попавший через пористые или очень мелкие порошки присадок, поглощающих воздух

Следы стыка (тонкая линия на поверхности детали)

представляют собой как оптический, так и механический дефект литой детали. Линии сварного шва обычно появляются в области соединения потоков полимера во время процесса впрыска. Следы потока появляются из-за турбулентности потока во время закачки. Эти эффекты особенно заметны на окрашенных деталях в виде изменения цвета.

Возможные причины могут быть:

- Слишком низкая температура сырья

- Неравномерная или низкая температура пресс-формы

- Форма заполняется слишком быстро или слишком медленно

- Избыток смазки для форм

- Поцарапанная или грязная поверхность пресс-формы

- Недостаточная вентиляция

- Неправильное расположение или конструкция форсунки

Хрупкость

Иногда после процесса литья под давлением могут изготавливаться детали, в которых появляются трещины при приложении гораздо меньших, относительно заявленных, усилий.

Это явление может быть вызвано:

- Завышенная температура плавления, приводящая к деградации сырья

- Загрязнение другим материалом

- Неправильная конструкция (недостаточный радиус по углам, пазу или резьбе)

- Использование неподходящих цветных концентратов (несовместимая смола-носитель)

- Пустоты

- Слишком низкая температура заготовки и формы

- Превышение показателей давления

Разводы

Разводы — это поверхностный дефект, при котором на поверхности формованных деталей появляются «кольца», в основном вокруг штыревых затворов и концентрически распространяющиеся по отливке.

Причины этого типа дефекта могут быть:

- Недостаточная скорость впрыска материала

- Температура формы слишком низкая

- Неправильное расположение или конструкция форсунки

Брызги

В подобном случае на поверхности детали появляются шероховатые или матовые линии, начиная с форсунки и распространяясь по всей детали. Линии имеют различный блеск и цвет, более заметны на цветных деталях.

Возможными причинами могут быть:

- Чрезмерная скорость впрыска

- Низкая температура расплава

- Непродуманная конструкция пресс-формы

Напоминаем, что наша компания предлагает к покупке гранулят высокого качества: полиамиды и полипропилены, в том числе стеклонаполненные, минералонаполненные, тредногорючие.

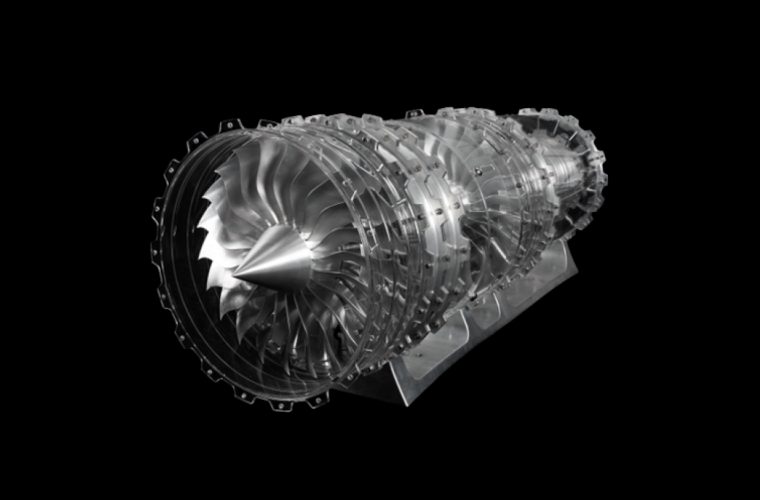

Aerospace

Provide efficient production and faster design to delivery.

Automotive

Produce precision parts that exceed industry standards.

Automation

Create and test products quickly to bring them to market.

Communication

Empower to innovate faster, maximizing performance.

Electronics

Innovation in enclosures for low-volume production.

Medical Devices

Build prototypes and products that adhere to medical safety.

Robotics

Improve efficiency with precise, fast, and constant part quality.

CNC Machining for Aerospace

The extremely high level of precision needed within the aerospace industry makes CNC machining a suitable manufacturing process for the sector.

This article provides you with a complete guide to aerospace machining and its importance.

Blogs

Gain valuable insights into manufacturing processes.

Materials

Choose from 50+ metals and plastics for your project.

Case Studies

Learn successful stories to inspire your project.

Surface Finishes

Different finishing options enhance part appearance and functionality.

Videos

Discover our library of educational videos.

CNC Machining eBook

If you want to produce high-quality machined parts with a sleek appearance, it’s essential to consider some critical factors related to CNC machining.

Here, we’ve gathered some basic information and important considerations to help you achieve the desired results.

Testimonials

Real feedback on experiences and opinions of our services.

News

Company news, platform updates, holiday announcement.

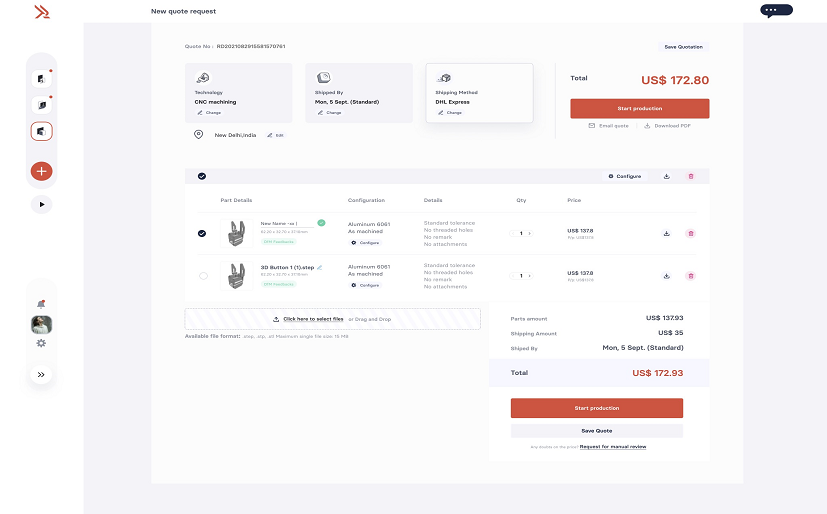

Our Platform

Get instant quotes with our smart online platform.

Quality Assurance

Deliver quality parts that meet requirements and exceed expectations.

Contact Us

-

Room 407, Building F, Tianyou Chuangke Industrial Park

Qiaotou Community, Fuhai Street, Baoan District

Shenzhen, China, 518103 -

+86-0755-85276703 -

info@rapiddirect.com

Online Quotation Platform v3.0

Attention! We have exciting news to share with you. We have just launched the latest online platform, version 3.0!

The updated platform boasts a fresh and intuitive design, along with enhanced functionality that streamlines and accelerates the quoting process, like a new manufacturing process, streamlined quoting summary page, and improved checkout page.

-

Aerospace

-

Automotive

-

Automation

-

Consumer Products

-

Communications

-

Energy

-

Electronics

-

Industrial Equipment

-

Medical Devices

-

Robotics

-

Semiconductor

-

Materials

-

Surfaces Finishes

-

Blogs

-

Knowledge Base

-

News

-

Videos

-

About RapidDirect

-

Our Platform

-

Our Capabilities

-

Quality Assurance

-

Testmonials

Quality Parts

Made Easier, Faster

Custom parts manufacturing, from rapid prototyping to on-demand production. Instant quotes and DFM analysis in seconds, quality parts in days.

Our On-Demand Manufacturing Services

RapidDirect delivers high-quality precision machining with an incredible range of manufacturing capabilities. From prototyping to mass production, we help manufacture products with complex geometries and high aesthetic demands. Our skilled experts and advanced technologies allow us to deliver an extensive range of on-demand manufacturing services.