Дефекты резьбы нередко возникают при работе с металлорежущим инструментом. Они исключают полноценную эксплуатацию соединения, снижают его прочность и герметичность. Детали с поврежденной резьбой не используются при сборке ответственных конструкций, монтаже линейных объектов, изготовлении двигателей, насосов и прочих агрегатов.

В материале:

- Наиболее распространенные проблемы с метизами

- Незаводская продукция

- Рваная резьба

- Неполный профиль резьбы

- Перекос резьбы

- Задиры

- Провал по калибр-пробкам

- Тугая резьба

- Конусность

- Нарушение размеров резьбы

- Прочие проблемы

- Рукояти

Рис. 1 Дефекты на поверхности внутренней резьбы

Наиболее распространенные проблемы с метизами

Работая с типовыми метизами, можно определить дефекты резьбы по ГОСТ 1759.2-82. Стандарт ориентирован на болты, винты и шпильки, посвящен недостаткам поверхности и методам контроля. Последние представлены в трех вариациях.

- Визуальный. Выявление брака резьбы посредством осмотра. Операция не предполагает использования увеличительных приборов.

- Травление. Нанесение на резьбу специального состава. В результате химической реакции проявляются все дефекты поверхности.

- Магнитный. Определение основных дефектов резьбы посредством металлического порошка и магнитного поля. При наличии соответствующего оборудования и реагентов операция выполняется в полевых условиях.

Визуальное определение брака при нарезании резьбы – наиболее распространенный способ. Он не требует оснастки, позволяет работать с любыми соединениями.

Незаводская продукция

Большинство разъемных соединений, требующих проверки, изготавливаются в незаводских условиях. Ниже представлены виды дефектов резьбы, встречаемые наиболее часто.

Рваная резьба

Рваная резьба присутствует на многих соединениях с низким качеством подготовки. Дефект затрагивает геометрию витков, сопровождается выкрашиванием отдельных фрагментов.

Рис. 2 Схематическое изображение рваной резьбы

Выделяют несколько причин рваной резьбы:

- несоответствие диаметров заготовки и резьбонарезного инструмента;

- нарезание резьбы без смазки;

- низкое качество заготовки, наличие дефектов, препятствующих выполнению работ;

- перегрев рабочей поверхности детали и резьбонарезного инструмента.

Основная причина, по которой получается рваная резьба, – использование изношенного инструмента. Тупая режущая кромка удаляет значительные фрагменты детали, формируя рваные участки.

Рис. 3 Рваная резьба

Исключить дефекты при нарезании резьбы помогут следующие рекомендации.

- Используйте заточенный инструмент надлежащего качества.

- Проверяйте соответствие диаметра отверстия (заготовки) размерам инструмента.

- Обеспечивайте должное охлаждение рабочей зоны.

- Используйте смазочные материалы, предназначенные для соответствующих работ.

Особое внимание стоит уделить технологии. При работе с метчиками важно применение всех типов инструмента: черновых, чистовых и получистовых. Это обеспечит высокую точность операций, минимизирует процент брака.

Рис. 4 Комплект метчиков для нарезания черновой, получистовой и чистовой резьбы

Неполный профиль резьбы

Дефект накатки резьбы, связанный с недостаточным размером канавок. Как результат снижается прочность разъемного соединения, появляются люфты и прочие неприятные явления.

Рис. 5 Неполный профиль резьбы

Причина проблемы: использование инструмента неподходящего размера. Метчики и плашки не удаляют металл на требуемой глубине либо создают витки неправильной геометрии. Единственный способ устранения проблемы – корректный подбор инструмента.

Перекос резьбы

Дефект внутренней (внешней) резьбы, связанный с отклонением витков от оси. К перекосу приводит неправильная установка резьбонарезного инструмента. Проблема устраняется размещением метчиков и плашек соосно заготовке.

Рис. 6 Перекос резьбы

ВАЖНО. Соосность проверяется в течение всей процедуры. Мероприятие особенно актуально при работе с ручным инструментом.

Задиры

Один из видов брака резьбы. Задиры представлены механическими повреждениями, меняющими структуру и целостность витков. Они ограничивают подвижность резьбовых соединений, вызывают серьезные проблемы при сборке и разборке узлов.

Рис. 7 Задиры на внутренней резьбе

Риск появления задиров увеличивают следующие факторы:

- метчик имеет малый предельный угол;

- длина заборного конуса меньше положенной;

- значительное затупление резьбонарезного инструмента;

- неправильная заточка метчика или плашки;

- отсутствие подачи охлаждающей жидкости или ее низкое качество;

- несоблюдение технологических нормативов.

Причиной появления задиров может стать избыточная вязкость заготовки.

Чтобы предотвратить дефекты необходимо:

- применять метчики подходящей конструкции;

- использовать заготовки с соответствующим уровнем твердости и вязкости;

- обеспечить интенсивное охлаждение рабочей зоны посредством качественной жидкости.

Скорость обработки подбирается по соответствующим таблицам. Действующие стандарты содержат всю необходимую информацию для выбора режима.

Таб. 1 Скорость нарезания резьбы (справочная информация)

Провал по калибр-пробкам

Дефект резьбы, приводящий к появлению люфта и снижению надежности соединения. Недостаток вызван следующими факторами.

- Неправильная установка резьбонарезного инструмента.

- Биение метчика при вращении.

- Некорректное извлечение инструмента, сопровождающееся снятием стружки.

- Нарезание резьбы на слишком высокой скорости.

- Некорректный подбор охлаждающей жидкости.

Причиной дефекта может стать неправильная настройка патрона или его функциональная непригодность.

Исключить проблемы поможет:

- использование качественных патронов и их надежная фиксация;

- строгое соблюдение технологии нарезания резьбы;

- применение качественной охлаждающей жидкости с требуемыми параметрами;

- проверка резьбонарезного инструмента перед использованием.

Перечень подходящих патронов предоставляется производителем оборудования. Он содержится в сопроводительной документации или публикуется на сайте.

Рис. 8 Комплект резьбонарезных патронов

Тугая резьба

Дефект резьбы, связанный с недостаточной проточкой канавок. В результате приходится прилагать значительные усилия для прокручивания деталей. У проблемы две причины: низкое качество инструмента и большая шероховатость заготовки.

Исключить появление тугой резьбы поможет использование надежных метчиков и плашек, а также качественная обработка детали.

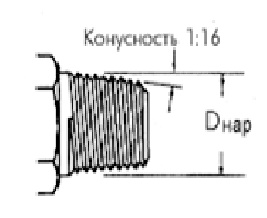

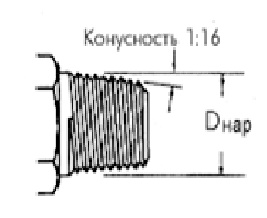

Конусность

Конусность предполагает сужение профиля резьбы. При значительных проявлениях дефекта нормальное закручивание деталей становится невозможно.

Рис. 9 Конусность резьбы 1:16

К конусности приводит:

- некорректное закрепление метчика (инструмент разбивает верхнюю часть отверстия);

- срезания металла калибрующей частью;

- отсутствие обратного конуса у резьбонарезного инструмента.

Избавиться от дефекта позволит использование качественных метчиков подходящей конструкции.

Нарушение размеров резьбы

Дефект, изменяющий габариты резьбы. Он вызван некорректными размерами инструмента, его перекосом или неправильным обратным ходом. Основная рекомендация: замена метчика и соблюдение режимов работы.

Прочие проблемы

При проведении работ возможна поломка метчика. Разовое повреждение инструмента может свидетельствовать об износе, регулярное – о технических проблемах.

Рис. 10 Сломанный метчик

К поломке метчика приводит:

- малый диаметр отверстия;

- использование инструмента со значительным усилием;

- работа без смазки;

- заклинивание при срезании стружки обратным ходом.

Устранение перечисленных недочетов обеспечит плодотворную работу с металлорежущим инструментом.

Обращение в магазин «РИНКОМ» позволит приобрести качественные метчики и плашки. Мы предлагаем сертифицированную продукцию для производственного и бытового использования. Изделия отвечают требованиям отраслевых стандартов, обладают значительным эксплуатационным ресурсом.

Для ознакомления с полным перечнем товаров посетите каталог.

Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Otchet_po_slesarke_2_kurs.doc

Скачиваний:

26

Добавлен:

24.08.2019

Размер:

2.12 Mб

Скачать

|

Вид дефекта |

Причина |

Способ устранения |

|

Биение инструмента |

Устранить биение |

|

|

Применение |

Применять |

|

|

Тугая резьба |

Диаметр |

Применять |

|

Конусность |

Неправильное |

Правильно |

|

Поломка метчика |

Защемление |

Периодически |

|

Заниженный |

Применять сверла |

|

|

Срыв резьбы |

Тоже |

Тоже |

|

Затупившийся |

Заменить метчик |

|

|

Стружка |

Периодически |

5.Безопасность труда.

При нарезании резьбы метчиками и плашками

вручную в деталях с сильно выступающими

острыми частями следят за тем , чтобы

при повороте воротка не поранила руки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Проблемы, возникающие при нарезании резьбы, могут быть совершенно различными: слишком высокая скорость резания, недостаточный подвод СОЖ, применена недостаточно прочная марка твёрдого сплава и так далее. Данные проблемы решаемые и имеют различные пути решения. Чтобы устранить все неполадки, предлагаем ознакомиться с данной статьей.

| Проблема | Причина | Метод устранения |

| Большой износ задней поверхности | Слишком высокая скорость резания | Понизить скорость резания |

| Слишком малая глубина врезания | Уменьшить количество проходов | |

| Пластины находится над центром | Отрегулировать высоту пластины |

| Неравномерный износ правой и левой стороны пластины | Неправильно выбран метод врезания | Изменить метод врезания |

| Угол наклона пластины не соответствует углу подъема винтовой линии резьбы | Произвести замену подкладной пластины с правильным углом | |

| Поломка | Недостаточная скорость врезания | Увеличить скорость резания |

| Слишком велика скорость врезания | Увеличить количество проходов, снизить величину врезания | |

| Нестабильное резание | Лучше закрепить заготовку и оптимизировать вылет резца для предотвращения вибрации | |

| Неудовлетворительный контроль за сходом стружки | Повысить давления СОЖ для лучшего свода стружки | |

| Пластическа деформация | Слишком велика скорость резания и температура | Понизить скорость резания. Увеличить количество проходов снизить величину врезания |

| Неудовлетворительная подача СОЖ | Улучшить подачу СОЖ | |

| Неудовлетворительное качество поверхности и резьбы | Недостаточная скорость резания | Увеличить скорость резания |

| Пластина находится над центром | Отрегулировать высоту пластины | |

| Неудовлетворительный контроль за сходом стружки | Изменить величину врезания | |

| Неверный профиль резьбы | Пластина находится не по центру | Отрегулировать высоту пластины |

| Державка стоит не под углом 90° | Установить державку строго под углом 90° к оси заготовки | |

| Ошибка станка по шагу | Исправить ошибку станка | |

| Занижен профиль резьбы | Пластина установлена не по центру | Отрегулировать высоту пластины |

| Поломка режущей кромки | Заменить пластину | |

| Слишком большой износ | Заменить пластину | |

| Появление нароста на режущей кромке | Слишком низкая температура в зоне резания | Увеличить скорость резания |

| Часто происходит при обработке углеродистых или нержавеющих сталей | Использовать сплав с повышенной прочностью (с покрытием PVD) | |

| Вибрации | Неверно выбранные режимы резания | Увеличить скорость резания или сильно уменьшить |

| Пластина установлена не по центру | Отрегулировать высоту пластины | |

| Слабое крепление заготовки | Улучшить зажим заготовки и уменьшить вылет инструмента |

ЦЕЛЬ: Изучить дефекты возникающие при нарезании резьб и способы их устранения.

ЗАДАНИЕ:

1. Изучить теоретический материал

2. Составить таблицу дефектов при нарезании резьб

3. Определить резьбу, по рисунку данному в таблице, и дать описание, характеристику и обозначение ее.

4. Ответить на контрольные вопросы

Таблица заданий

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение круглой плашки

2. Предохранительный патрон, назначение характеристика.

3. Перечислить типы резьб.

4. Назначение метчика

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Подготовка стержней и отверстий резьбовых поверхностей

При нарезании резьбы метчиками и плашками (как вручную, так и на металлорежущих станках) или с применением специального механизированного инструмента происходит не только удаление слоя материала с поверхности заготовки, но и пластическое деформирование наружной части обработанной поверхности. Это деформирование сопровождается выдавливанием материала заготовки in впадины резьбы в ее выступы. Это явление должно учитываться при определении диаметра стержня или отверстия под нарезание резьбы. Поэтому размеры стержней и отверстий под нарезание резьбы наиболее целесообразно определять с помощью справочных таблиц, в которых эти размеры приводятся с учетом всех факторов, возникающих при резании.

На практике при нарезании резьб диаметр отверстия принимается равным номинальному диаметру резьбы, уменьшенному на величину ее шага. Например, при нарезании метрической резьбы M10 диаметр отверстия должен быть соответственно равен 1,0… 1,5 мм, т.е. должен составлять 8,5 мм.

При нарезании наружных резьб диаметр стержня должен быть меньше номинального диаметра резьбы на 0,1 …0,2 мм в зависимости от его величины.

При накатывании резьб диаметр стержня выбирают, исходя из среднего диаметра резьбы, который должен быть указан в задании на обработку резьбы, или определяют с помощью специальных таблиц. Для облегчения врезания плашки на вершине стержня необходимо выполнять фаску с утлом примерно 60°.

Правила обработки наружных и внутренних резьбовых поверхностей

1. Нарезание резьбы необходимо выполнять при обильном смазывании плашки или метчика машинным маслом.

2. При нарезании резьбы следует периодически срезать образующуюся стружку обратным ходом метчика или плашки на 1/2 оборота.

3. После нарезания резьбы на стержне или в отверстии нужно произвести контроль се качества:

внешним осмотром — не допуская задиров и сорванных ниток;

резьбовым калибром (или эталонным болтом, гайкой) — проходная часть калибра (болт, гайка) навинчивается от руки, не допускается качка в парс болт-гайка.

Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Рваная резьба |

Диаметр стержня больше номинального, а диаметр отверстия -меньше. Нарезание резьбы без смазки. Стружка не дробится обратным ходом инструмента. Затупился режущий инструмент |

Тщательно проверять диаметры стержня и отверстия перед нарезанием резьбы. Обильно смазывать зону резания. Строго соблюдать правила нарезания резьбы. Следить за состоянием режущих кромок инструмента и при их затуплении инструмент заменять |

|

Неполный профиль резьбы (тупая резьба) |

Диаметр стержня меньше требуемого. Диаметр отверстия больше требуемого |

Тщательно проверять диаметры стержня н отверстия под нарезание резьбы |

|

Перекос резьбы |

Перекос плашки или метчика при врезании |

Внимательно контролировать положение инструмента при врезании |

|

Задиры на поверхности резьбы |

Малая величина переднего угла метчика. Недостаточная длина заборного конуса. Сильное затупление и неправильная заточка метчика. Низкое качество СОЖ. Высокая вязкость материала заготовки. Применение чрезмерно высоких скоростей резания |

Использовать метчики необходимой конструкции и геометрии. Применять соответствующую СОЖ. Выбирать рациональную скорость резания с помощью справочных таблиц |

|

Провал по калибр-пробкам. Люфт в парс винт-гайка |

Разбивание резьбы метчиком при неправильной его установке. Большое биение метчика. Снятие метчиком стружки при вывертывании. Применение повышенных скоростей резания. Использование случайных СОЖ. Неправильное регулирование плавающего патрона или его непригодность |

Правильно (без биения) устанавливать инструмент. Выбирать нормальные скорости резания. Применять наиболее эффективные СОЖ для данных условий обработки. Выбирать исправный патрон |

|

Дефект |

Причина |

Способ предупреждения |

|

Тугая резьба |

Сработался (затупился) инструмент. Неточные размеры инструмента. Большая шероховатость резьбы инструмента |

Заменить инструмент и нарезать резьбу заново. Применять метчики необходимых размеров |

|

Конусность резьбы |

Неправильное вращение метчика (разбивание верхней части отверстия). Отсутствие у метчика обратного конуса. Зубья калибрующей части срезают металл |

Правильно устанавливать метчик. Использовать метчики правильной конструкции |

|

Несоблюдение размеров резьбы (не проходной калибр проходит, а проходной калибр не проходит) |

Неправильные размеры метчика. Перекос метчика при установке и нарушение условий его работы. Срезание резьбы при обратном ходе метчика |

Заменить инструмент исправным. Правильно устанавливать метчик и соблюдать условия его работы |

|

Поломка метчика |

Диаметр отверстия меньше расчетного. Большое усилие при нарезании резьбы, особенно в отверстиях малых диаметров. Нарезание резьбы без смазки. Не срезается стружка обратным 1 ходом |

Строго соблюдать правила нарезания резьбы |

Правила нарезания наружной резьбы

1. Перед нарезанием резьбы следует проверить диаметр стержня (бота, шпильки, винта); он должен быть на 0,1 …0,2 мм меньше номинального диаметра резьбы.

2. Необходимо обязательно спилить заборную фаску на вершине стержня (если ее нет на заготовке). При опиливании фаски нужно следить за ее концентричностью относительно оси стержня, а также диаметром, который не должен превышать величины внутреннего диаметра резьбы по торцевой поверхности. Кроме того, угол наклона фаски относительно оси стержня не должен превышать 60°.

3. Стержень следует закреплять в тисках прочно и перпендикулярно губкам. Перпендикулярность закрепления стержня надо проверять по угольнику.

4. Необходимо строго следить за перпендикулярностью торца плашки оси стержня при врезании плашки.

5. Перед накатыванием резьбы на стержне необходимо обязательно проверять его диаметр; он должен быть равен среднему диаметру нарезаемой резьбы.

6. При нарезании резьбы на газовых и водопроводных трубах особое внимание следует обращать на соблюдение длины нарезаемой части для муфт и стонов.

При нарезании внутренних резьб необходимо соблюдать следующие правила.

1. Перед нарезанием резьбы следует проверить: соответствие диаметра отверстия размеру нарезаемой резьбы.

Он должен соответствовать данным таблицы резьб;

глубину отверстия для нарезания глухой резьбы. Она должна соответствовать размеру, указанному на чертеже.

2. При врезании метчика нужно обеспечить перпендикулярность его оси верхней плоскости заготовки, в которой нарезается резьба.

3. При нарезании резьбы следует использовать весь комплект метчиков: первый — черновой; второй — получистовой; третий — чистовой.

4. При нарезании резьбы в глухом отверстии необходимо периодически очищать его от стружки.

5. Особую осторожность следует соблюдать при нарезании резьб малого диаметра (5 мм и менее) во избежание поломки метчика.

6. При нарезании резьбы машинным метчиком на станке необходимо закреплять его в предохранительном патроне.

Нарезание металлической резьбы — более сложный процесс обработки, поскольку ее режущая кромка на 100% контактирует с металлической заготовкой. Чтобы избежать различных проблем с метчики для резьбы Во время процесса постукивания перед постукиванием необходимо рассмотреть следующие вопросы:

- Из какого материала будет обрабатываться заготовка? Сталь, чугун или закаленная сталь?

- Какова твердость материала металлической заготовки?

- Обработанное отверстие под винт — сквозное или глухое?

- Насколько глубоко отверстие под винт (или какая толщина заготовки?)

- Какой тип и размер резьбового отверстия необходимо обработать?

Если эти проблемы не будут должным образом учтены, метчик может иметь ряд проблем, таких как обрыв метчика, скалывание зуба, чрезмерный износ, большой или малый делительный диаметр и слишком шероховатая поверхность.

Ниже мы разберем возможные причины и способы решения этих проблем при нарезании резьбы по металлу по одной.

Типичная проблема 1: сломан метчик для резьбы.

Общая причина

- Диаметр резьбового нижнего отверстия слишком мал при нарезании внутренней резьбы, и удаление стружки происходит плохо, что приводит к закупорке стружки резьбового метчика;

- Когда резьбу невозможно нарезать, значит, глубины сверления недостаточно;

- Скорость резания слишком высока и слишком велика при нарезании резьбы;

- Метчик для нарезания резьбы и резьбовое забойное отверстие имеют разные диаметры;

- Подбор параметров заточки метчика неуместен, а твердость заготовки нестабильна;

- Метчик для резьбы использовался долгое время и сильно изношен.

Решение:

- Правильно подобрать диаметр резьбового нижнего отверстия;

- Наклон заточки лезвия или использование метчики со спиральной канавкой;

- Глубина забоя должна соответствовать указанному стандарту;

- Соответственно уменьшите скорость резания и выберите в соответствии со стандартом;

- При нарезании резьбы исправьте метчик и нижнее отверстие, чтобы убедиться, что оно соосно соответствует требованиям, и используйте плавающий патрон для нарезания резьбы;

- Увеличьте передний угол метчика и уменьшите длину режущего конуса;

- Убедитесь, что твердость заготовки соответствует требованиям, и выберите предохранительный патрон;

- Если выяснится, что кран изношен, его необходимо вовремя заменить.

Распространенная проблема 2: сломаны зубья метчика

Общие причины:

- Слишком большой передний угол метчика;

- Толщина пропила каждого зуба метчика слишком велика;

- Закалка метчика слишком высока;

- Кран использовался долгое время и сильно изношен.

Решение:

- Соответственно уменьшите передний угол метчика;

- Соответственно увеличьте длину режущего конуса;

- Уменьшайте жесткость и вовремя заменяйте метчики.

Типичная проблема 3: метчик слишком быстро изнашивается

Общая причина

- Скорость резания слишком высока при нарезании резьбы;

- Неправильный выбор параметров заточки метчика;

- Неправильный выбор СОЖ и недостаточное количество СОЖ;

- Слишком высокая твердость материала заготовки;

- При заточке метчика возникают ожоги.

Решение:

- Соответственно уменьшите скорость резания;

- Уменьшите передний угол метчика и увеличьте длину режущего конуса;

- Выбирайте смазочно-охлаждающую жидкость с хорошей смазывающей способностью;

- Соответствующая термическая обработка обрабатываемых деталей;

- Правильно заточите метчики.

Распространенная проблема 4: слишком большой диаметр резьбы:

Общие причины:

- Неправильный выбор класса точности делительного диаметра метчика;

- Необоснованный выбор резки;

- Скорость нарезания резьбы для нарезания резьбы слишком высока;

- Плохая соосность метчика и резьбового нижнего отверстия заготовки;

- Неправильный выбор параметра заточки метчика;

- В точильном метчике образуются заусенцы, а длина режущего конуса метчика слишком мала.

Решение:

- Выбирайте средний диаметр метчика с разумным уровнем точности;

- Выберите подходящую смазочно-охлаждающую жидкость и соответствующим образом уменьшите скорость резания;

- При нарезании резьбы исправьте соосность метчика и нижнего отверстия резьбы и используйте плавающий патрон;

- Соответственно уменьшите передний угол и задний угол режущего конуса;

- Удалите заусенцы от точильного метчика и увеличьте длину режущего конуса.

Распространенная проблема 5: диаметр резьбы слишком мал:

Общие причины:

- Неправильный выбор класса точности диаметра метчика;

- Выбор параметров заточки метчика необоснован, метчик изношен;

- Неправильный выбор смазочно-охлаждающей жидкости.

Решение:

- Выберите средний диаметр метчика с подходящей степенью точности;

- Соответственно увеличьте передний угол и угол режущего конуса метчика;

- Заменить излишне изношенные краны;

- Выбирайте смазочно-охлаждающую жидкость с хорошей смазывающей способностью.

Общая проблема 6: значение шероховатости поверхности резьбы слишком велико:

Общие причины:

- Неправильный выбор параметров заточки метчика;

- Слишком низкая твердость материала заготовки;

- Качество заточки метчика невысокое;

- Выбор смазочно-охлаждающей жидкости необоснован;

- Скорость резания слишком высока при нарезании резьбы;

- Кран изношен долго.

Решение:

- Соответственно увеличьте передний угол метчика и уменьшите угол режущего конуса;

- Выполните термообработку, чтобы соответствующим образом увеличить твердость заготовки, чтобы передняя поверхность метчика имела более низкое значение шероховатости поверхности. Выбирайте смазочно-охлаждающую жидкость с хорошей смазывающей способностью;

- Соответственно уменьшите скорость резания;

- Замените изношенные краны.

Выше перечислены некоторые проблемы, которые могут возникнуть в процессе нарезания резьбы, их причины и решения, и я надеюсь помочь вам свести к минимуму возникновение вышеуказанных проблем во время процесса нарезания резьбы.

https://cdn.heygotools.com/wp-content/uploads/2021/03/1617068032-Common-Thread-Tap-Problems.jpg 360 972 Мэй-Ток https://heygotools.com/wp-content/uploads/2020/07/Henan-Heygo-Tools-Co.-Ltd.png Мэй-Ток2021-03-30 09:41:012021-04-01 18:43:396 распространенных проблем с нарезанием резьбы и их решения при нарезании резьбы

Возможные проблемы при нарезании резьбы метчиками и способы их устранения

| Проблема | Причина | Способы устранения |

| Увеличенный размер резьбового отверстия (идет не проходной калибр) | Неправильное значение осевой подачи | Возникает, как правило, у спиральных метчиков. При обработке спиральными метчиками возникают силы в направлении подачи. Необходимо снизить подачу на 5-7% |

| Малая скорость резания | Используйте рекомендованные режимы резания | |

| Выбран неподходящий тип метчика | Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Ассиметричность метчика и отверстия | Убедиться в соосности инструмента и отверстия | |

| Неправильный допуск | Допуск метчика и контрольного образца различны. Выбрать метчик с правильным допуском | |

| Уменьшенный размер резьбового отверстия (проходной калибр не идет) | Выбран неподходящий тип метчика | Выбрать метчик с меньшим углом спирали либо метчик с подточкой для прямых канавок |

| Диаметр под резьбу меньше рекомендованного | Увеличить диаметр отверстия до рекомендованного каталогом (см. рекомендации ) | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования и вымывания стружки из зоны резания | |

| Неправильный допуск | Допуск метчика и контрольного образца различны. Выбрать метчик с правильным допуском | |

| В следствие пластической деформации обрабатываемый материал сужается | Выбрать метчик, следуя рекомендациям каталога | |

| Выкрашивание режущих кромок | Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования |

| Утыкание метчика в дно отверстия | Увеличить глубину отверстия (если возможно). Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы | |

| Заклинивание стружки при нарезании метчиками со спиральной канавкой на выходе из отверстия | Нарезать резьбу в отверстии без фаски. Заходную фаску делать после обработки резьбы | |

| Наклеп | Использовать метчик с износостойким покрытием. Увеличить СОЖ. Уменьшить скорость резания | |

| Малый диаметр отверстия под резьбу | Увеличить диаметр отверстия до рекомендованного | |

| Поломка метчика | Сильный износ, приводящий к увеличению крутящего момента | Своевременно менять инструмент на новый (переточенный) |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Утыкание метчика в дно отверстия | Увеличить глубину отверстия (если возможно). Использовать метчик с более короткой заходной частью. Уменьшить глубину резьбы. Использовать резьбонарезные патроны с компенсацией на сжатие/растяжение | |

| Малый диаметр отверстия под резьбу | Увеличить диаметр отверстия до рекомендованного | |

| Высокая скорость обработки | Оптимизировать скорость резания | |

| Быстрый износ | Высокая скорость обработки | Уменьшить скорость резания |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Нарост на инструменте | Неправильный тип метчика | Использовать метчик с большим углом затыловки. Для мягких материалов использовать метчики с полированными канавками |

| Маленькая скорость резания | Пользуйтесь рекомендованными режимами резания | |

| Недостаточный подвод СОЖ | Обеспечить подвод СОЖ в зону резания для уменьшения наростообразования | |

| Неправильный тип покрытия или его отсутствие | Для мягких материалов использовать метчики без покрытия (для Al сплавов при содержании Si<12%). Для нержавеющих и мягких сталей — тип покрытия V | |

| Поверхность резьбы рваная | Высокая скорость резания | Оптимизировать скорость резания |

| Нарост на режущей кромке | См. нарост на инструменте | |

| Плохое удаление стружки из зоны резания | Использовать метчик с соответствующей геометрией канавки |

Дефекты резьбы нередко возникают при работе с металлорежущим инструментом. Они исключают полноценную эксплуатацию соединения, снижают его прочность и герметичность. Детали с поврежденной резьбой не используются при сборке ответственных конструкций, монтаже линейных объектов, изготовлении двигателей, насосов и прочих агрегатов.

В материале:

- Наиболее распространенные проблемы с метизами

- Незаводская продукция

- Рваная резьба

- Неполный профиль резьбы

- Перекос резьбы

- Задиры

- Провал по калибр-пробкам

- Тугая резьба

- Конусность

- Нарушение размеров резьбы

- Прочие проблемы

- Рукояти

Рис. 1 Дефекты на поверхности внутренней резьбы

Наиболее распространенные проблемы с метизами

Работая с типовыми метизами, можно определить дефекты резьбы по ГОСТ 1759.2-82. Стандарт ориентирован на болты, винты и шпильки, посвящен недостаткам поверхности и методам контроля. Последние представлены в трех вариациях.

- Визуальный. Выявление брака резьбы посредством осмотра. Операция не предполагает использования увеличительных приборов.

- Травление. Нанесение на резьбу специального состава. В результате химической реакции проявляются все дефекты поверхности.

- Магнитный. Определение основных дефектов резьбы посредством металлического порошка и магнитного поля. При наличии соответствующего оборудования и реагентов операция выполняется в полевых условиях.

Визуальное определение брака при нарезании резьбы – наиболее распространенный способ. Он не требует оснастки, позволяет работать с любыми соединениями.

Незаводская продукция

Большинство разъемных соединений, требующих проверки, изготавливаются в незаводских условиях. Ниже представлены виды дефектов резьбы, встречаемые наиболее часто.

Рваная резьба

Рваная резьба присутствует на многих соединениях с низким качеством подготовки. Дефект затрагивает геометрию витков, сопровождается выкрашиванием отдельных фрагментов.

Рис. 2 Схематическое изображение рваной резьбы

Выделяют несколько причин рваной резьбы:

- несоответствие диаметров заготовки и резьбонарезного инструмента;

- нарезание резьбы без смазки;

- низкое качество заготовки, наличие дефектов, препятствующих выполнению работ;

- перегрев рабочей поверхности детали и резьбонарезного инструмента.

Основная причина, по которой получается рваная резьба, – использование изношенного инструмента. Тупая режущая кромка удаляет значительные фрагменты детали, формируя рваные участки.

Рис. 3 Рваная резьба

Исключить дефекты при нарезании резьбы помогут следующие рекомендации.

- Используйте заточенный инструмент надлежащего качества.

- Проверяйте соответствие диаметра отверстия (заготовки) размерам инструмента.

- Обеспечивайте должное охлаждение рабочей зоны.

- Используйте смазочные материалы, предназначенные для соответствующих работ.

Особое внимание стоит уделить технологии. При работе с метчиками важно применение всех типов инструмента: черновых, чистовых и получистовых. Это обеспечит высокую точность операций, минимизирует процент брака.

Рис. 4 Комплект метчиков для нарезания черновой, получистовой и чистовой резьбы

Неполный профиль резьбы

Дефект накатки резьбы, связанный с недостаточным размером канавок. Как результат снижается прочность разъемного соединения, появляются люфты и прочие неприятные явления.

Рис. 5 Неполный профиль резьбы

Причина проблемы: использование инструмента неподходящего размера. Метчики и плашки не удаляют металл на требуемой глубине либо создают витки неправильной геометрии. Единственный способ устранения проблемы – корректный подбор инструмента.

Перекос резьбы

Дефект внутренней (внешней) резьбы, связанный с отклонением витков от оси. К перекосу приводит неправильная установка резьбонарезного инструмента. Проблема устраняется размещением метчиков и плашек соосно заготовке.

Рис. 6 Перекос резьбы

ВАЖНО. Соосность проверяется в течение всей процедуры. Мероприятие особенно актуально при работе с ручным инструментом.

Задиры

Один из видов брака резьбы. Задиры представлены механическими повреждениями, меняющими структуру и целостность витков. Они ограничивают подвижность резьбовых соединений, вызывают серьезные проблемы при сборке и разборке узлов.

Рис. 7 Задиры на внутренней резьбе

Риск появления задиров увеличивают следующие факторы:

- метчик имеет малый предельный угол;

- длина заборного конуса меньше положенной;

- значительное затупление резьбонарезного инструмента;

- неправильная заточка метчика или плашки;

- отсутствие подачи охлаждающей жидкости или ее низкое качество;

- несоблюдение технологических нормативов.

Причиной появления задиров может стать избыточная вязкость заготовки.

Чтобы предотвратить дефекты необходимо:

- применять метчики подходящей конструкции;

- использовать заготовки с соответствующим уровнем твердости и вязкости;

- обеспечить интенсивное охлаждение рабочей зоны посредством качественной жидкости.

Скорость обработки подбирается по соответствующим таблицам. Действующие стандарты содержат всю необходимую информацию для выбора режима.

Таб. 1 Скорость нарезания резьбы (справочная информация)

Провал по калибр-пробкам

Дефект резьбы, приводящий к появлению люфта и снижению надежности соединения. Недостаток вызван следующими факторами.

- Неправильная установка резьбонарезного инструмента.

- Биение метчика при вращении.

- Некорректное извлечение инструмента, сопровождающееся снятием стружки.

- Нарезание резьбы на слишком высокой скорости.

- Некорректный подбор охлаждающей жидкости.

Причиной дефекта может стать неправильная настройка патрона или его функциональная непригодность.

Исключить проблемы поможет:

- использование качественных патронов и их надежная фиксация;

- строгое соблюдение технологии нарезания резьбы;

- применение качественной охлаждающей жидкости с требуемыми параметрами;

- проверка резьбонарезного инструмента перед использованием.

Перечень подходящих патронов предоставляется производителем оборудования. Он содержится в сопроводительной документации или публикуется на сайте.

Рис. 8 Комплект резьбонарезных патронов

Тугая резьба

Дефект резьбы, связанный с недостаточной проточкой канавок. В результате приходится прилагать значительные усилия для прокручивания деталей. У проблемы две причины: низкое качество инструмента и большая шероховатость заготовки.

Исключить появление тугой резьбы поможет использование надежных метчиков и плашек, а также качественная обработка детали.

Конусность

Конусность предполагает сужение профиля резьбы. При значительных проявлениях дефекта нормальное закручивание деталей становится невозможно.

Рис. 9 Конусность резьбы 1:16

К конусности приводит:

- некорректное закрепление метчика (инструмент разбивает верхнюю часть отверстия);

- срезания металла калибрующей частью;

- отсутствие обратного конуса у резьбонарезного инструмента.

Избавиться от дефекта позволит использование качественных метчиков подходящей конструкции.

Нарушение размеров резьбы

Дефект, изменяющий габариты резьбы. Он вызван некорректными размерами инструмента, его перекосом или неправильным обратным ходом. Основная рекомендация: замена метчика и соблюдение режимов работы.

Прочие проблемы

При проведении работ возможна поломка метчика. Разовое повреждение инструмента может свидетельствовать об износе, регулярное – о технических проблемах.

Рис. 10 Сломанный метчик

К поломке метчика приводит:

- малый диаметр отверстия;

- использование инструмента со значительным усилием;

- работа без смазки;

- заклинивание при срезании стружки обратным ходом.

Устранение перечисленных недочетов обеспечит плодотворную работу с металлорежущим инструментом.

Обращение в магазин «РИНКОМ» позволит приобрести качественные метчики и плашки. Мы предлагаем сертифицированную продукцию для производственного и бытового использования. Изделия отвечают требованиям отраслевых стандартов, обладают значительным эксплуатационным ресурсом.

Для ознакомления с полным перечнем товаров посетите каталог.

Проблемы, возникающие при нарезании резьбы, могут быть совершенно различными: слишком высокая скорость резания, недостаточный подвод СОЖ, применена недостаточно прочная марка твёрдого сплава и так далее. Данные проблемы решаемые и имеют различные пути решения. Чтобы устранить все неполадки, предлагаем ознакомиться с данной статьей.

| Проблема | Причина | Метод устранения |

| Большой износ задней поверхности | Слишком высокая скорость резания | Понизить скорость резания |

| Слишком малая глубина врезания | Уменьшить количество проходов | |

| Пластины находится над центром | Отрегулировать высоту пластины |

| Неравномерный износ правой и левой стороны пластины | Неправильно выбран метод врезания | Изменить метод врезания |

| Угол наклона пластины не соответствует углу подъема винтовой линии резьбы | Произвести замену подкладной пластины с правильным углом | |

| Поломка | Недостаточная скорость врезания | Увеличить скорость резания |

| Слишком велика скорость врезания | Увеличить количество проходов, снизить величину врезания | |

| Нестабильное резание | Лучше закрепить заготовку и оптимизировать вылет резца для предотвращения вибрации | |

| Неудовлетворительный контроль за сходом стружки | Повысить давления СОЖ для лучшего свода стружки | |

| Пластическа деформация | Слишком велика скорость резания и температура | Понизить скорость резания. Увеличить количество проходов снизить величину врезания |

| Неудовлетворительная подача СОЖ | Улучшить подачу СОЖ | |

| Неудовлетворительное качество поверхности и резьбы | Недостаточная скорость резания | Увеличить скорость резания |

| Пластина находится над центром | Отрегулировать высоту пластины | |

| Неудовлетворительный контроль за сходом стружки | Изменить величину врезания | |

| Неверный профиль резьбы | Пластина находится не по центру | Отрегулировать высоту пластины |

| Державка стоит не под углом 90° | Установить державку строго под углом 90° к оси заготовки | |

| Ошибка станка по шагу | Исправить ошибку станка | |

| Занижен профиль резьбы | Пластина установлена не по центру | Отрегулировать высоту пластины |

| Поломка режущей кромки | Заменить пластину | |

| Слишком большой износ | Заменить пластину | |

| Появление нароста на режущей кромке | Слишком низкая температура в зоне резания | Увеличить скорость резания |

| Часто происходит при обработке углеродистых или нержавеющих сталей | Использовать сплав с повышенной прочностью (с покрытием PVD) | |

| Вибрации | Неверно выбранные режимы резания | Увеличить скорость резания или сильно уменьшить |

| Пластина установлена не по центру | Отрегулировать высоту пластины | |

| Слабое крепление заготовки | Улучшить зажим заготовки и уменьшить вылет инструмента |

Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Otchet_po_slesarke_2_kurs.doc

Скачиваний:

75

Добавлен:

24.08.2019

Размер:

2.12 Mб

Скачать

|

Вид дефекта |

Причина |

Способ устранения |

|

Биение инструмента |

Устранить биение |

|

|

Применение |

Применять |

|

|

Тугая резьба |

Диаметр |

Применять |

|

Конусность |

Неправильное |

Правильно |

|

Поломка метчика |

Защемление |

Периодически |

|

Заниженный |

Применять сверла |

|

|

Срыв резьбы |

Тоже |

Тоже |

|

Затупившийся |

Заменить метчик |

|

|

Стружка |

Периодически |

5.Безопасность труда.

При нарезании резьбы метчиками и плашками

вручную в деталях с сильно выступающими

острыми частями следят за тем , чтобы

при повороте воротка не поранила руки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Список основных проблем при нарезании резьбы

Выявление дефектов резьбы выполняется в соответствии с ГОСТ. Он регламентирует три способа определения дефектов изделий:

-

Визуальный – когда брак выявляется путем осмотра невооруженным глазом;

-

Травление – с нанесением на поверхность резьбы специализированного состава, который вступает в реакцию с поверхностью, способствует проявлению дефектов;

-

Магнитный – выявление дефекта при помощи металлического порошка и магнитного поля. С использованием соответствующего оборудования и реагентов доступна проверка в полевых условиях.

Чаще всего для выявления дефектов используется визуальный способ, так как он:

-

отличается своей простотой;

-

не требует дополнительной оснастки;

-

актуален для любых резьбовых соединений.

|

Проблема |

Причина |

Решение |

|

Повышенный износ задней поверхности |

Чрезмерная скорость реза. |

Для устранения этой проблемы достаточно снизить скорость нарезания резьбы. |

|

Недостаточная глубина врезания. |

Решается путём снижения количества проходов. |

|

|

Расположение пластин над центром. |

Устраняется путём регулирования положения пластины по высоте. |

|

|

Неравномерный износ сторон пластин |

Возникает при неправильном выбранном методе врезания |

Необходимо заменить метод врезания |

|

В случае, когда угол наклона пластины и винтовой линии резьбы не соответствуют |

Заменить пластину на имеющий необходимый угол |

|

|

Поломка |

Недостаточная скорость врезания |

Повысить скорость врезания |

|

Чрезмерная скорость врезания |

Повысить количество проходов при одновременном снижении величины врезания |

|

|

Нестабильное резание |

Надежно закрепить заготовку, снизить уровень вибрации за счет оптимизации вылета резца |

|

|

Плохой контроль схода стружки |

Увеличить давление СОЖ |

|

|

Пластическая деформация |

Высокая скорость реза и температура |

Решается путем снижения скорости реза, увеличения количества проходов при одновременном снижении величины врезания |

|

Плохая подача СОЖ |

Улучшается подача |

|

|

Плохое качество поверхности, резьбового соединения |

Низкая скорость реза |

Повысить скорость врезания |

|

Нахождение пластины под центром |

Изменить положение пластины по высоте |

|

|

Плохой контроль схода стружки |

Отрегулировать величину врезания |

|

|

Неправильно выбран резьбовой профиль |

Пластина располагается не в центре |

Регулируется высота пластины |

|

Положение державы – не под прямым углом |

Отрегулировать положение державы под прямым углом к оси заготовки |

|

|

Ошибка станка по шагу |

Решается путём исправления станочной ошибки |

|

|

Заниженный профиль резьбы |

Пластина установлена не по центру |

Регулировка высоты |

|

Сломалась или износилась режущая кромка |

Замена пластины |

|

|

На режущей кромке образовывается нарост |

Чрезмерная температура в зоне реза |

Повысить скорость врезания |

|

Возникает во время обработки нержавейки или углеродистой стали |

Заменить на сплав с повышенной прочностью |

|

|

Вибрации |

Неправильный выбор режима реза |

Отрегулировать скорость реза путём ее увеличения или снижения |

|

Пластина установлена не по центру |

Регулируется высота пластины |

|

|

Заготовка плохо зафиксирована |

Улучшить крепление заготовки, снизить вылет инструмента |

Для решения некоторых проблем достаточно просто отрегулировать:

-

рабочее положение;

-

скорость нарезания резьбы.

Однако другие требуют замены комплектующих станка. Для быстрого устранения дефектов нарезания резьбы во втором случае – просто свяжитесь с нами и мы доставим все необходимые комплектующие для любого станочного оборудования. У нас вы можете приобрести запчасти, которые доставим в самые короткие сроки. При необходимости можете заказать изготовление нетиповых комплектующих по чертежам.

Дополнительно

Дополнительная вкладка, для размещения информации о статьях, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.