Ошибка выбора абразива: веневские алмазы и неправильная заточка под случай

Опять лажа с выбором абразива:

Состоялось у меня знакомство с китайской D2 на реплике ZT.

Действительно похожа на D2, заводская заточка, как, кстати, и на родных ZT, слегка перекошенная на одну сторону по углу и вообще на редкость похожая на родную по грубости и характеру — резала ожидаемо и ничем не отличалась от таковой на обычных нормальных родных ножах и в т.ч. из стали той же марки или подобных.

Поскольку для меня важнейшим тестом ЕДЦ и аутдорников является способность нормально, удобно и чисто строгать древесину без заметного затупления долгое время, то проверял естественно именно на ней, взяв нож на дачу:

Кромка ожидаемо села, почти перестала брить предплечье, но по продуктам работала нормально.

На работе была пауза, как раз решил подточить нож.

Поскольку из грубых абразивов на работе был только венёвский алмазик 10080-5040 старенький на металлической связке, то им и воспользовался, сразу взяв сторону 5040.

Ничего хорошего не вышло.

Во-первых он уже успел «сесть» — я его освежал последний раз довольно давно уже, а во-вторых я совсем забыл, как сильно эти алмазы салятся от D2, в т.ч. бенчевской (к слову — она по-моему ужасна, и даже если на этом китайце «не совсем D2» — на нём она мне понравилась больше). Насухую работать нереально — настолько велико засаливание, с водой с каплей жидкого мыла не намного лучше.

В общем заводскую риску я убирал минут 20, работая по имеющимся подводам не меняя угла, что для алмаза 5040мкм мега-долго при такой задаче — любой водник даже с умеренной суспензией, или масляный камень сопоставимой грубости — убирает такое дело куда оперативнее, если не точу на меньший угол.

Попутно, обнаружил завал угла: на паре участков подводов не проточилось и риски от заводской заточки не убрались.

Но я уже замаялся работать на этом бруске, а переходить на более грубое зерно мне совсем не хотелось.

В общем оставил до дому «как есть», даже не убрав заусенку до конца.

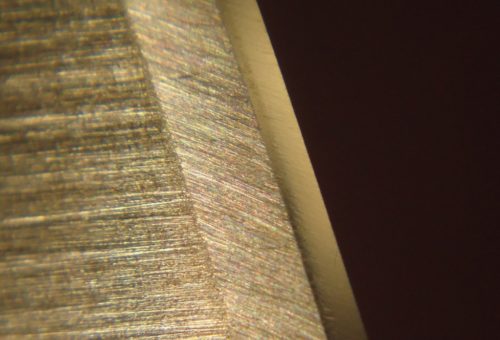

Дома я взял микроскоп и осмотрел клинок. О ужас.

Вот смотрите, что я обнаружил на не проточенном участке, который только слегка зацепил алмаз, где был завал заводского угла, и сходные «артефакты» на проточенных участках — увеличение около:

Сначала, я подумал, что сталь никуда не годится.

Но она же прилично поработала на выходных, на уровне заводской заточки например родных ZT или ножей Чебуркова из х12мф.

Присмотрелся внимательнее — можно заметить на верхнем фото, что щербатины есть в двух случаях:

- там где есть след от глубокой заводской риски,

- и более грубые даже — там где у щербатины «хвост» в виде более грубой риски от алмазного бруска.

И это при том, что участок завален по углу и бруска еле касался: даже если допустить, что я навалял с давлением при заточке — во многом это нивелирует — тут впадина на фаске, т.е. РК цепляла брусок «по вершинкам» и уж никак не давила на него чрезмерно.

На втором фото отчётливо видна слева микротрещина, идущая от забоя — встречи кромкой отдельного грубого зерна в бруске, а справа — мелкие царапки хаотичные рядом с забоем — характерные от зерна, вывалившегося из бруска!

В общем всё — на этом моё терпение лопнуло, и больше никаких венёвских алмазов я на хоть сколько-нибудь приличных ножах не использую — сошлю на дачу, подтачивать бросовый инструмент сельскохозяйственный, которому такое безобразие не критично.

Конечно может если протачивать дальше минут по 10-15 брусками 2014, 14/10, 75, 3/2 — это и ушло бы, но я не считаю нормальным на фракции 5040 получать такую порнографию, и после 5040мкм. использовать ещё несколько брусков, тратя время и силы, когда, как покажет обзор далее — достаточно куда меньшего.

Исправление

Пришлось взять шкурку тонкую sia и убрать забои на кромке, затупив оную.

Но всё равно были опасения за качество стали.

Дальше взял вашиту Лили, погрубее, притёртцю на КК до фракции F600, и за те же минут 20, что снимал заводскую риску алмазами, снял риску от алмаза на ней и вышел при том на весьма приличную шероховатость фасок и однородность кромки. Масло с добавлением олеиновой кислоты менял дважды, так как съём был довольно активный:

Кромка вышла аккуратной, тем более для вашиты, острота хорошая, особенность обработки вашитой — очень характерная для D2 и х12мф. Считаю, что опосредованно, это может сказать что если сталь на этом китайце и не D2, то по крайней мере что-то весьма и весьма близкое.

Сделал три фото на разных участках кромки и в разном немного освещении ракурсе — на последнем особенно хорошо видно то самое характерное для обработки вашитой таких сталей наволакивание:

====================

Так что есть кое-какая информация к размышлению, я считаю.

Мне же клиночек в целом пока нравится, а вот как он себя дальше покажет — будет ли у него приемлемая стойкость по древесине, не будет ли выкрашиваний на других абразивах — время покажет.

Почему я разместил обзор именно тут — не секрет, что китайцы есть разного качества, как и абразивы.

И вполне вероятно получить микротрещины и «дыры» на кромке не только из-за низкого качества стали или её обработки и хим. состава, но и из-за выбора низкокачественного абразива, с недостаточно однородным и вываливающимся из связки зерном, к тому же который не подготовлен и не освежён непосредственно перед работой.

Вообще, в очередной раз убедился как активно эти алмазные бруски:

- во-первых, выглаживаются,

- во-вторых, из них выпадает зерно,

ладно бы ещё его выдирала мягкая нержа, но тут явно не по адресу — сталька с трудом, но царапает стекло, - и салятся безбожно

на вполне обычной не слишком мягкой стальке.

В общем, миф о их универсальности я со спокойной совестью оставляю резателям «закуси» и тем, кто считает микроскопию «напусканием тумана», а по древесине либо не работает, либо не знает как нож её должен резать)

P.S. Хочется верить, что сейчас венёвские алмазные бруски делают качественнее — мои всё-таки из старых запасов…

P.P.S. полученная на этой вашите острота и тонкость обработки меня в целом удовлетворила — для волокнистых материалов — весьма подходящий агрессивный рез, бреет «с отскоком», фигурно режет медленно газетный лист, кожица помидора за одно движение прорезается легко. Но может потом потоньше доведу — посмотрим пока так…

[src]

Ножницы, которые не режут, а только мнут и кромсают; топор с выщербленным лезвием, вечно застревающим в дереве… Кому не знакомы эти проблемы? Режущие инструменты рано или поздно затупляются, требуя своевременной заточки и шлифовки. Несложное, но эффективное приспособление существенно облегчит работу.

Как известно, хороший инструмент — уже половина дела. Однако он остается надежным лишь до тех пор, пока хозяин следит за его состоянием и вовремя приводит в порядок. Особого внимания и ухода требуют режущие инструменты. Рабочая кромка лезвия в процессе работы изнашивается, затупляется и перестает резать, а вместо этого крошит или мнет материал.

Однако от того, насколько острым является нож рубанка, зависят толщина снимаемой стружки и качество обработки деревянной поверхности. То, насколько правильно заточены губки клещей-кусачек, определяет безопасность и удобство при вытаскивании гвоздей или перекусывании проволоки. Верный угол заточки сверла или фрезы гарантирует, что они будут резать, а не тереть материал, пока тот не перегреется до температуры горения, — в результате это не только ухудшает его механические и эстетические свойства, размягчает (перекаливает) металл инструмента, но и может привести к пожару. Помимо заточки не менее важна шлифовка режущей кромки, иногда называемая подшлифовкой, подточкой или правкой.

Абразивная обработка

Заточка и шлифовка — два схожих процесса абразивной обработки инструмента для устранения износа режущей кромки. Они различаются лишь толщиной снимаемого слоя металла и классом чистоты получаемой поверхности. При заточке с помощью абразивных материалов крупной зернистости снимается больший слой металла, а при шлифовке мелко- или даже микрозернистым абразивным материалом — гораздо меньший слой. По завершении шлифовки вдоль режущей кромки возникает тонкая (шириной менее миллиметра) и ровная блестящая линия.

Поскольку качественный режущий инструмент стоит недешево, важно правильно определить степень и критерии его износа. Оптимальные геометрические параметры режущей кромки инструмента, регулярная своевременная заточка и шлифовка обеспечивают поддержание его рабочих свойств и наибольший срок службы с минимальными затратами сил и средств. В ряде случаев шлифовка режущей кромки инструмента может дополняться полировкой, еще более повышающей класс чистоты обработанной поверхности.

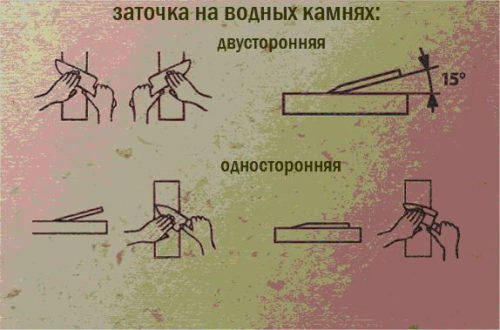

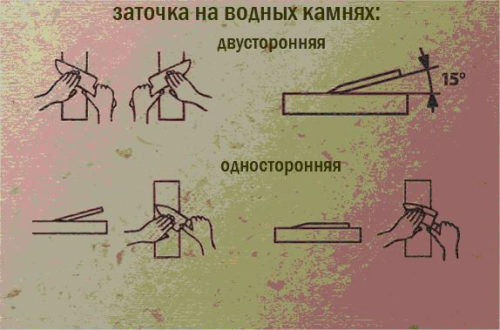

Заточка инструментов с помощью водного камня

Для работы необходимо иметь в своем распоряжении абразивы зернистостью 1000, 4000, 8000 грит. Технология предусматривает обработку режущей кромки с помощью трех камней.

Совет: уменьшить затраты можно, если приобрести комбинированные камни, стороны которого имеют различную зернистость.

Особенности метода заключаются в следующем:

- перед затачиванием инструмента абразив необходимо замочить (погрузить в воду на 15-20 мин);

- в процессе работы камень следует периодически увлажнять;

- доводка начинается обработкой лезвия камнем 1000 грит, после чего переходят к зернистости 4000, а затем – 8000 грит.

Важно знать: абразивы зернистостью 1000 и 4000 грит можно держать в воде длительное время, но более мелкие могут прийти в негодность.

Чем плох, и чем хорош метод.

- Срок службы водных камней невелик. Поверхность абразива необходимо периодически выравнивать, чтобы ликвидировать борозды.

- Для доводки инструмента на водном камне требуется много времени.

- Воду для смачивания камней нужно периодически менять во избежание загрязнения верстака.

- Влажные камни после работы следует хорошо высушить в теплом помещении. На морозе они могут разрушиться.

Подробнее с процессом заточки инструмента на водном камне можно ознакомиться, просмотрев видео.

Практичное приспособление

Регулярно поддерживать остроту режущей кромки гораздо легче, чем заново перетачивать вконец затупившееся лезвие инструмента.

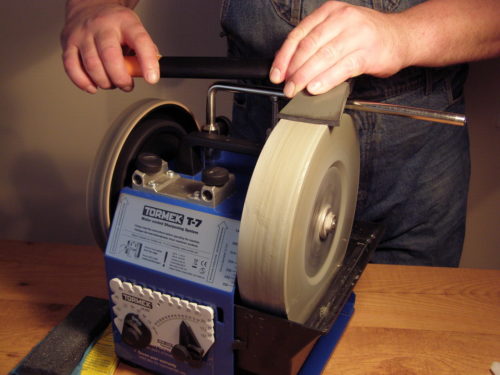

Небольшое, но практичное устройство с набором шлифовальных кругов, покрытых абразивными порошками различной зернистости, позволяет оптимизировать процесс шлифовки режущего инструмента. Благодаря универсальной конструкции круглого опорного диска с центральным крепежным стержнем и регулируемым поворотным кронштейном-держателем можно закрепить приспособление в зажимном патроне любой электродрели, а саму дрель надежно зафиксировать на рабочем столе горизонтально, вертикально или под нужным углом.

Важнейшее условие успешной шлифовки — правильное расположение лезвия инструмента по отношению к поверхности шлифовального круга. Поскольку большинство современных дрелей позволяют менять направление вращения зажимного патрона на обратное (реверс), вращение шлифовального круга можно задать как по часовой стрелке, так и против нее. Второе условие безопасной работы — защитные очки. А третье — правильное положение при работе: стоять следует с опорой на обе ноги, прочно удерживая в руках инструмент и не опираясь им на шлифовальный круг.

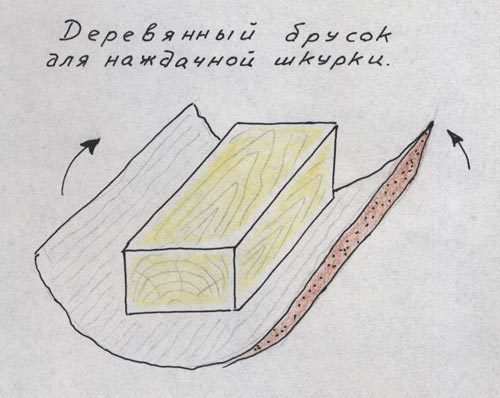

Как применяется наждачная бумага для заточки инструментов

Для работы на заточном станке применяется наждачная бумага 220, 320, 600, 1200 грит, для доводки – в пределах 2000-4000. Доводка (полировка) имеет большое значение для инструментов по дереву: острая кромка качественно обрабатывает материал и не так быстро тупится. Методика заточки заключается в следующем.

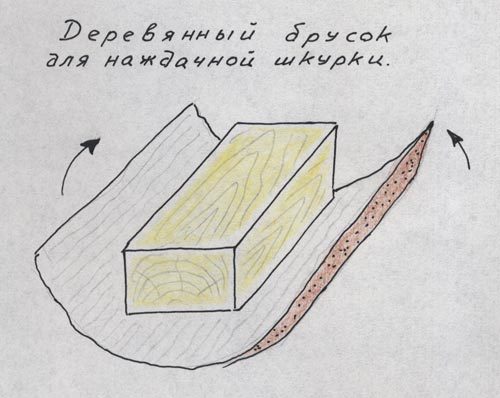

- Выбирается материал с твердой и плоской поверхностью (это может быть кусок гранитной плиты, толстое стекло, ламинированная ДСП или обычный деревянный брусок). Удобнее использовать брусок размером 75×200 мм.

- Наждачная бумага наклеивается на брусок. Изготавливается несколько брусков с различной зернистости абразивами.

- Приспособление укладывается на верстак поверх резиновой прокладки (для устойчивости).

- Затачиваемый инструмент устанавливается под углом 25-30° для формирования фаски. С умеренным нажимом лезвие перемещается вдоль плоскости бруска.

- Выполняется доводка лезвия с другим номером абразива.

- Полируется тыльная сторона режущего инструмента (плоскость возле режущей кромки шириной 10-12 мм).

Следует знать все плюсы и минусы данного способа:

- дешевизна: наждачная бумага и клей для изготовления приспособления не потребуют значительных расходов;

- доступность: необходимые материалы есть в любом строительном магазине;

- после затачивания инструмента не будет грязи на верстаке;

- быстрый износ наждачной бумаги требует ее периодической замены.

Преимущества быстрой замены

Изюминка данного устройства — клеевой способ крепления шлифовальных кругов к опорному диску. Благодаря слою полимерного клея, нанесенного на обратную сторону каждого круга, их можно многократно и в то же время прочно крепить к поверхности опорной пластины, а при необходимости легко заменять один на другой. Абразивное полотно плотно прилегает к опорному диску, образуя рабочую поверхность для шлифовки режущей кромки инструмента. Если требуется обработка лезвия сначала крупнозернистым, а затем мелкозернистым абразивом, второй круг можно закрепить прямо поверх первого.

Клеевой способ фиксации шлифовального круга позволяет устанавливать его не только на опорном диске, но и на ранее закрепленном круге. При работе с кругами различной зернистости это очень удобно. Поверхностное сцепление (адгезия) эластичного клеевого состава на полимерной основе рассчитано так, чтобы круг прочно держался в устройстве во время работы и легко отклеивался по ее окончании. При этом клей не пачкает ни поверхность опорного диска, ни абразивный слой расположенного ниже круга.

Толщина опорного диска (более 10 мм) позволяет с усилием прижимать инструмент к его поверхности, а плотное и равномерное прилегание наждачного круга к опорной плоскости исключает биение и эксцентриситет при вращении, обеспечивая образование ровной, без заусенцев, режущей кромки. При этом боковая (торцевая) поверхность диска из прочного полимера служит для полировки инструмента.

Ошибки при заточке инструмента

Во время заточки инструмента, выполняемой разными способами, следует избегать ниже перечисленных ошибок.

- Необходимо периодически прерывать процесс и охлаждать лезвие в воде. В противном случае перегревшийся металл (это можно распознать по изменению цвета) становится хрупким. В результате, заточку приходится выполнять заново, а это ведет к преждевременному износу инструмента.

- Фиксации затачиваемого лезвия недостаточно. Важно, чтобы станок был установлен на массивной, хорошо укрепленной станине (верстаке), которая должна оставаться неподвижной во время работы.

- Абразивный круг должен плотно сидеть на валу электроточила. Не допускаются его перекосы, чрезмерный и неравномерный износ, а также биение вала.

- Не рекомендуется затачивать мелкий инструмент на круге, предназначенным для широких лезвий. Узкие борозды на абразиве будут мешать качественной обработке металла.

В завершение – видеоурок по заточке столярного инструмента.

Полезные советы

Тонкости шлифовки Спиральное сверло для работ по дереву имеет центрирующее острие, позволяющее зафиксировать его в момент вхождения в материал, обладающий волокнистой структурой, соответственно, конфигурация рабочей части сверла достаточно сложная. Поэтому при его шлифовке приспособление закрепляют горизонтально, а сверло располагают так, чтобы центрирующее острие примыкало к наружному краю шлифовального круга. Направление вращения указано стрелкой.

Заточка ножниц Профессиональные ножницы (медицинские, парикмахерские и т.п.) затачивают профессиональные мастера, а вот их более простой аналог — ножницы бытовые — вполне под силу регулярно шлифовать мастеру домашнему. Без периодической шлифовки лезвий ножницы не смогут как следует резать бумагу, картон и т.п. материалы, а будут лишь заминать их. Как и в случае с секатором, при шлифовке хозяйственных ножниц обрабатывается лишь внешняя сторона каждого лезвия.

Зубило-скальпель: секреты обработки Ударно-режущий инструмент в виде продолговатого стержня с заточенной в виде лопатки рабочей частью и плоским затыльником для ударов молотком или киянкой на другом конце предназначен для устройства гнезд и штроб в кирпичных и бетонных стенах дома. Рабочая часть зубила-скарпеля имеет двухстороннюю заточку, но для большей стойкости инструмента режущую кромку выполняют слегка притупленной. При заточке и шлифовке (зернистость шлифовального круга — 80) обе грани не соединяют в угол, оставляя между ними чуть заметную плоскую полоску.

Основные сведения о заточке

В процессе выполнения работы появляется необходимость заточить затупившийся инструмент — разметочный инструмент, шаберы, зубила, токарные резцы, сверла, развертки, фрезы и т.д. Сложный инструмент (фрезы, метчики, развертки, зенкеры и т.п.) для заточки нуждается в специальной оснастке, которая устанавливается на специальном заточном станке, на котором работает соответствующей квалификации рабочий. Менее сложный инструмент (чертилки, зубила, шаберы, токарные резцы, сверла и т.п.) каждый специалист может заточить самостоятельно на универсальном заточном станке.

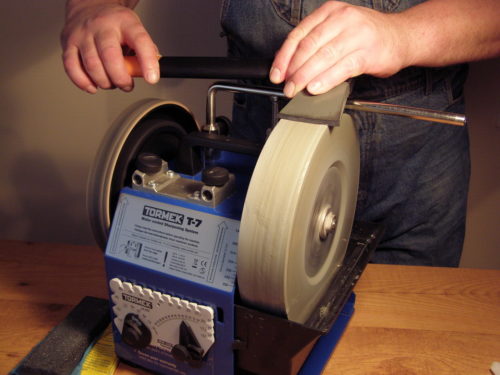

На рис. 1. показан точильно-шлифовальный станок, модель ЗБ633, предназначенный для заточки инструмента вручную. Станок состоит из станины и шлифовальной головки со встроенным двухскоростным электродвигателем.

Рис. 1. Точильно-шлифовальный станок: 1 — шлифовальная головка; 2 — защитный экран; 3 — поворотный столик; 4 — станина; 5- пульт управления; 6- подручник

На выходящих концах вала ротора электродвигателя крепятся шлифовальные круги, которые закрываются кожухами с защитными экранами. Станок оснащен поворотным столиком или подручником для ycтановки резца. В станине станка размещаются электрошкаф и панель управления.

Точильно-шлифовальные станки в зависимости он назначения и по размерам шлифовальных кругов можно разделить на три группы: малые станки с кругами диаметром 100–175 мм для заточки мелкого инструмента; средние станки с кругами диаметром 200–350 мм для заточки основных типов резцов и другого инструмента; крупные с кругами диаметром 400 мм и более.

Обычно на точильно-шлифовальном станке устанавливают шлифовальные круги разных характеристик. Это позволяет производить предварительную и окончательную заточку инструмента. Скорость шлифовального круга 30–35 м/с. Перед заточкой рабочая поверхность круга должна быть заправлена так, чтобы образующая круга была расположена параллельно оси вращения и была ровной без выступов и углублений.

Универсально-заточные станки широко применяют для заточки слесарного инструмента, токарных резцов и сверл и др. Перед заточкой инструмента проверяют исправность точильно-шлифовального станка, состояние ограждений, местного освещения, прочность, точность установки абразивного круга (зазор между кругом и подручником должен составлять 2…3 мм), надежность крепления подручника, наличие экрана и т.п. и емкости с водой для охлаждения затачиваемого инструмента.

Перед включением станка опускают и закрепляют экран в нужном положении или надевают защитные очки.

Рис. 2. Приемы заточки разметочных инструментов: а — заточка чертилки; б — заточка кернера; в — заточка ножек циркуля

При заточке чертилки (рис. 2, а) берут ее левой рукой за середину, а правой рукой за конец, противоположный затачиваемому. Затачиваемый конец чертилки располагают под углом 15–20o к периферии абразивного круга и с легким нажимом равномерно вращают ее пальцами правой руки. Для предохранения от перегрева острия чертилки его периодически охлаждают окунанием в воду.

Длина заточенного острия чертилки должна составлять примерно 20 мм.

Заточку кернера (рис. 2, б) выполняют аналогично заточке чертилки, но затачиваемый конец кернера располагают под углом 30o к периферии абразивного круга. Угол заточки кернера проверяют шаблоном. При этом обращают внимание на то, чтобы не было смещения заточенной части относительно оси корпуса кернера.

Для заточки ножки циркуля (рис. 2, в) сводят так, чтобы они находились в плотном соприкосновении. Затем циркуль берут левой рукой за середину, ниже дуги со стопорным винтом, а правой — за шарнирное соединение ножек; располагают ножки циркуля под необходимым углом (примерно 25–30o) по отношению к абразивному кругу; затачивают конец одной ножки, а затем, изменив положение ножек, — затачивают конец второй ножки; углы ножек должны быть симметричными при одинаковой длине ножек и плотном соприкосновении их плоскостей; острые концы ножек доводят на абразивном бруске и снимают заусенцы на боковых гранях и внутренних плоскостях. При заточке зубила или крейцмейселя (рис. 3) по поверхностям на заданный угол заострения столик или подручник поворачивают на половину заданного угла и закрепляют в непосредственной близости к кругу с зазором 2–3 мм не более. Зубило или крейцмейсель устанавливают на поворотный столик или подручник и, не отрывая от поверхности столика, аккуратно вручную прижимают обрабатываемой поверхностью к шлифовальному кругу и, сохраняя его ориентацию, перемещают по столику параллельно образующей круга (аналогично перемещению токарного резца при его заточке по задней поверхности). Инструмент периодически необходимо поворачивать на 180o, следя за симметричностью режущей кромки лезвия относительно средней части зубила.

Рис. 3. Перемещение резца на точильно-шлифовальном станке при заточке по задней поверхности

С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно появляется опасность возникновения прижогов и трещин. Обычно усилие прижима не превышает 20–30, с охлаждением водой, в которую добавлено 5% соды.

Правильность заточки зубила или крейцмейселя проверяют шаблонами (рис. 4) и приборами для измерения углов.

Рис. 4. Измерение шаблонами углов заточки зубил

Заточка сверл

Сверло затачивают по задней поверхности, для чего прижимают его к шлифовальному кругу и одновременно поворачивают, как показано на рис. 5.

Рис. 5. Заточка сверла по задней поверхности: в — вращение сверла; о — осциллирование; з — затылование

Целесообразно сначала затачивать поверхность около режущей кромки, а затем — поверхность, расположенную под большим задним углом. У твердосплавных сверл сначала затачивают пластину, а затем корпус сверла.

Затачивание вручную (при определенном навыке) обеспечивает равенство двух режущих кромок сверла по длине, равенство углов φ, а также постоянство заднего угла по всей длине режущего зуба.

У поперечной кромки сверла отрицательные передние углы, поэтому она не режет, а скоблит металл.

Для уменьшения вредного влияния поперечной кромки, проявляющегося в большом сопротивлении подаче, у сверл диаметром более 15 мм поперечную кромку подтачивают на круге малого диаметра. Углы сверла измеряют с помощью универсального угломера (рис. 6).

Рис. 6. Измерение угла Ψ при вершине сверла угломером: 1 и 3 — планки угломера; 2 — сверло

Симметричность заточки задних поверхностей означает, что задняя поверхность одного зуба (пера) после поворота вокруг оси сверла на 180o полностью совпадает с задней поверхностью другого зуба.

При точном изготовлении канавок симметричность заточки оценивается по параметрам расположения главных кромок в одном из следующих сочетаний (рис. 7): разность углов φ1 и φ2 и отклонение от центра поперечной кромки ек; осевое биение периферийных точек главных кромок бн и отклонение от центра поперечной кромки ек; осевое биение в средних точках главных кромок бс.

Рис. 7. Параметры, характеризующие несимметричность заточки сверл

Спиральные сверла затачивают преимущественно по задней поверхности. Сверла диаметром более 6 мм часто затачивают с двойной заточкой и подточкой поперечной кромки. Иногда подтачивают переднюю поверхность канавок и заднюю поверхность ленточек.

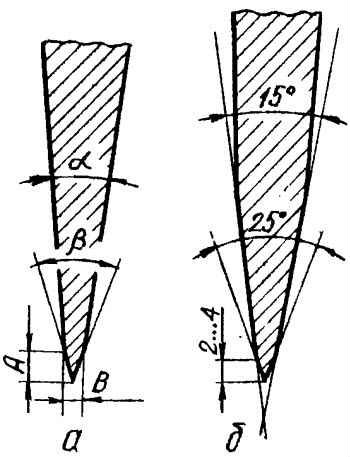

При конической заточке (рис. 8, а) задняя поверхность каждого зуба оформляется как часть конуса. При заточке сверло покачивается вокруг оси, скрещивающейся с осью сверла.

Рис. 8. Коническая (а) и цилиндрическая (б) заточка сверла

Параметры конической заточки:

h – расстояние между осью сверла и осью качания (с увеличением h возрастает задний угол α); Н – расстояние между вершиной конуса заточки и осью сверла; ε – угол разворота сверла; φо – угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем φ — половина угла сверла при вершине.

Цилиндрическая заточка (рис. 8, б) является частным случаем конической, когда угол при вершине конуса равен нулю.

При винтовой заточке (рис. 9) сверло вращается вокруг своей оси и перемещается под некоторым углом β к ней при неизменном угле φо. Поступательное перемещение под углом к оси сверла обычно получают сложением двух движений – затылования и осцилляции.

Рис. 9. Винтовая заточка сверла: а — начальное положение; б — конечное положение при заточке с заострением; в — конечное положение при заточке без заострения; З — затылование; О — осцилляция; В — вращение сверла

При винтовой заточке с заострением в начальный момент заточки ось сверла не выходит из контакта со шлифовальным кругом, а в конечный – находится за пределами угловой кромки круга, которая производит заострение поперечной кромки сверла.

При винтовой заточке без заострения ось сверла никогда не выходит за пределы угловой кромки круга. Деление осуществляется кинематически за счет того, что на каждый оборот сверла приходится два цикла возвратно-поступательных движений.

При сложно-винтовой заточке (рис. 10) сверло вращается вокруг своей оси, перемещается вдоль нее и покачивается вокруг оси, перпендикулярной оси сверла. Угол φо между осью сверла и плоскостью шлифовального круга в ходе заточки постепенно уменьшается на 4–6°.

Рис. 10. Сложно-винтовая заточка сверла: а — начальное положение; б — кoнечное положение; 3- затылование; П — поворот; В — вращение

Это облегчает формирование поперечной кромки, улучшает спад задней поверхности. На каждый оборот сверла приходится два цикла движений затылования и поворота, т.е. обеспечивается кинематическое деление. При винтовой и сложной винтовой заточке большему ходу затылования соответствует больший задний угол.

Сверла затачивают, не доводя режущие кромки до полного затупления, о котором судят по звуку, напоминающему свист. Затачивают их на заточных станках, обычных станках с приспособлением или вручную.

При заточке вручную сверло держат левой рукой за рабочую часть возможно ближе к режущим кромкам, а правой – за хвостовик. Прижимая режущую кромку сверла к боковой поверхности круга, плавным движением правой руки покачивают сверло, добиваясь, чтобы его задняя поверхность получила правильный наклон и приняла надлежащую форму.

После заточки задней поверхности режущие кромки сверла должны быть прямолинейными. Заточку сверла проверяют шаблоном (рис. 11). Правильно заточенное сверло должно иметь равную длину режущих кромок и равные углы заточки. В противном случае отверстие получается увеличенного диаметра и с искривленной осью, а режущие кромки быстро затупляются.

Рис. 11. Проверка правильности заточки сверл: а — длины и угла наклона режущей кромки; б -задней поверхности; в — угла наклона поперечной кромки

Существуют различные формы заточки сверл (рис. 12). В некоторых из них улучшают (подтачивают) поперечную кромку и ленточку. При нормальной (одинарной) заточке на режущей части сверла получают одну поперечную и две режущие кромки (рис. 12, а), при двойной – одну поперечную и четыре режущие кромки в виде ломаных линий (рис. 12, б). Подточкой уменьшают длину поперечной кромки по мере стачивания режущей части сверла, без подточки эта длина постепенно возрастает. Подточкой уменьшают и ширину ленточки у режущей части сверла.

Рис. 12. Виды заточки сверл: а — одинарная (нормальная); б — двойная

Дефекты, которые могут получаться при ручной заточке сверл, и их влияние на качество сверления:

- Длина режущих кромок не одинакова, середина поперечной кромки не совпадает с осью сверла. Сверло отклоняется в сторону от оси вращения аа в положение bb, отверстие получается большего диаметра по сравнению с диаметром сверла. Сверло бьет и может сломаться.

- Режущие кромки заточены под различными углами к оси сверла, но середина поперечной кромки совпадает с осью сверла. Стружку снимает только одна кромка сверла. Под влиянием односторонней нагрузки режущей кромки сверло отклоняется в сторону, в результате чего диаметр отверстия увеличивается.

- Режущие кромки не равны по длине и имеют разный наклон к оси сверла.

Влияние на точность сверления, так как середина поперечной кромки смещается от оси сверла и сверло вращается около смещенной оси.

На чем лучше точить инструменты

Для заточки инструментов создано множество различных приспособлений от откровенно бытовых до профессиональных. Эффективное использование каждого из них требует индивидуального подхода и уровня квалификации. При этом если на бытовых точилках максимальный риск от неправильного применения заключается в том, что просто ничего не заточится, то профессиональными за долю секунды можно навсегда испортить режущую поверхность.

К наиболее распространенным приспособлениям для заточки относятся:

- Электрические точилки. Отличаются высокой ценой и приводят к быстрой выработке лезвия.

- Мусат. Обычно входит в наборы ножей, но предназначен больше не для заточки, а для правки лезвия.

- Роликовая точилка. Имеет низкую стоимость, не требует квалификации, но не позволяет добиться должной остроты.

- Керамический брусок. Стоит недорого, но требует времени для качественной заточки.

- Брусок с алмазным напылением. Стоит дороже керамического, но ускоряет процесс работы.

- Электроточило или наждак. Стоит недешево, но представляет собой самый универсальный и эффективный вариант для заточки режущих поверхностей любых инструментов.

Напильник

Один из нескольких видов напильника существует такой как трехгранный для натачивания пил.

Во время натачивания ручной пилы ее зубцы разводят для более правомерного и с одинаковой высотой и шириной развода. Для этого используют специальные клещи (разводки). Пилу, перед затачиванием необходимо зажать в тиски, но при этом нужно что бы зубья ее выступали примерно на двадцать миллиметров на губками тисков. Точить пилу начинают с правой на левою сторону.

Как наточить пилу

При затачивании пилы своими руками необходимо внимательно следить за одинаковым количеством для всех зубьев движений нашего напильника.

Как наточить сверло

Для натачивания сверла используют надфили или напильники, а последние штрихи наводят с помощью оселка.

Сверла по металлу, как правило, точат на наждачных брусках, а также круглых дисках. Также сверло, которое имеет мелкую насечку можно наточить ножевым напильником. При этом делаются легкие движения с лева на право.

В процессе работы режущие кромки инструментов тупятся, что приводит к снижению качества обработки деталей и заготовок, к уменьшению производительности труда, а также к износу самих инструментов. Правильная заточка решает все вышеуказанные проблемы. Начинающему мастеру следует изучить рекомендации по правильной заточке инструмента различными способами.

Содержание

- Общие принципы заточки инструментов

- Формирование первичной фаски

- Формирование режущей кромки

- Как применяется наждачная бумага для заточки инструментов

- Заточка инструментов с помощью водного камня

- Заточка инструментов алмазными пластинами

- Заточка инструментов: полезные советы

- Как заточить топор своими руками

- Нюансы заточки пилы

- Затачиваем сверла своими руками

- Как заточить стамеску и рубанок

- Ошибки при заточке инструмента

Общие принципы заточки инструментов

Для того чтобы привести режущую кромку любого инструмента в пригодность для дальнейшей работы, необходимо выполнить следующее.

Формирование первичной фаски

Углы первичной фаски и режущей кромки

Процесс заключается в обработке лезвия с помощью заточного станка или плоского камня таким образом, чтобы сформировать первичную фаску (скос под углом 25 или 30 градусов). При этом важно соблюдать определенные правила.

- Электрический инструмент для заточки будет более эффективен, если необходимо устранить глубокие зазубрины и сколы.

- Частота вращения абразивного круга не должна превышать 2000 об/мин, зернистость круга выбирается в пределах 100-120 ед.

- Рекомендуется проводить заточку абразивом на основе оксида алюминия, так как они (в отличие от обычных кремниевых) способны обеспечить должное качество обработки металла. Кроме того, такие круги не перегревают металл.

- При ручной заточке используют наждачную бумагу или абразивный камень с зернистостью в пределах 100-320 ед.

- Чтобы не допустить перегрева и окисления поверхности кромки (что ведет к смягчению металла), в процессе затачивания следует периодически остужать лезвие, опуская его в холодную воду.

Важно: форма первичной фаски зависит от способа заточки. Вручную формируют плоскую фаску, а с помощью электроточила – вогнутую.

Формирование режущей кромки

После того, как первичная фаска будет готова, необходимо довести лезвие до требуемой остроты. В процессе доводки выполняется следующее.

- Затачиваемый инструмент подводится к плоскости абразивного круга под углом, увеличенным на 4-5° от предыдущего положения. Край лезвия необходимо обработать так, чтобы получить узкую микрофаску.

- Для заточки используется наждачная бумага 600-8000 ед. зернистости. Важно вовремя остановить процесс, чтобы не допустить ухудшения характеристик режущего инструмента.

- Эффективная шлифовка кромки выполняется в два этапа: вначале абразивом зернистостью 1000-4000 ед, а затем – 5000-8000 ед.

- Делаем правильную форму режущей кромки с помощью «тележки» — заточного приспособления, в котором инструмент устанавливается и фиксируется под необходимым углом. Этот метод заточки пригоден для узких (минимум 6 мм) и широких (до 73 мм) лезвий, таких какие используются в рубанках. Ролик позволяет свободно перемещать лезвие, установленное под выбранным углом, вдоль поверхности абразива. В процессе работы следят за положением ролика: он не должен отрываться от опорной поверхности.

Первичная фаска и режущая кромка мод микроскопом

Важно: ширина микрофаски не должна превышать 1 мм. В процессе доводки следует регулярно проверять, на какой стадии находится затачиваемый инструмент. В противном случае необходимо будет заново формировать фаску.

Как применяется наждачная бумага для заточки инструментов

Для работы на заточном станке применяется наждачная бумага 220, 320, 600, 1200 грит, для доводки – в пределах 2000-4000. Доводка (полировка) имеет большое значение для инструментов по дереву: острая кромка качественно обрабатывает материал и не так быстро тупится. Методика заточки заключается в следующем.

- Выбирается материал с твердой и плоской поверхностью (это может быть кусок гранитной плиты, толстое стекло, ламинированная ДСП или обычный деревянный брусок). Удобнее использовать брусок размером 75×200 мм.

- Наждачная бумага наклеивается на брусок. Изготавливается несколько брусков с различной зернистости абразивами.

- Приспособление укладывается на верстак поверх резиновой прокладки (для устойчивости).

- Затачиваемый инструмент устанавливается под углом 25-30° для формирования фаски. С умеренным нажимом лезвие перемещается вдоль плоскости бруска.

- Выполняется доводка лезвия с другим номером абразива.

- Полируется тыльная сторона режущего инструмента (плоскость возле режущей кромки шириной 10-12 мм).

Следует знать все плюсы и минусы данного способа:

- дешевизна: наждачная бумага и клей для изготовления приспособления не потребуют значительных расходов;

- доступность: необходимые материалы есть в любом строительном магазине;

- после затачивания инструмента не будет грязи на верстаке;

- быстрый износ наждачной бумаги требует ее периодической замены.

Заточка инструментов с помощью водного камня

Для работы необходимо иметь в своем распоряжении абразивы зернистостью 1000, 4000, 8000 грит. Технология предусматривает обработку режущей кромки с помощью трех камней.

Совет: уменьшить затраты можно, если приобрести комбинированные камни, стороны которого имеют различную зернистость.

Особенности метода заключаются в следующем:

- перед затачиванием инструмента абразив необходимо замочить (погрузить в воду на 15-20 мин);

- в процессе работы камень следует периодически увлажнять;

- доводка начинается обработкой лезвия камнем 1000 грит, после чего переходят к зернистости 4000, а затем – 8000 грит.

Важно знать: абразивы зернистостью 1000 и 4000 грит можно держать в воде длительное время, но более мелкие могут прийти в негодность.

Чем плох, и чем хорош метод.

- Срок службы водных камней невелик. Поверхность абразива необходимо периодически выравнивать, чтобы ликвидировать борозды.

- Для доводки инструмента на водном камне требуется много времени.

- Воду для смачивания камней нужно периодически менять во избежание загрязнения верстака.

- Влажные камни после работы следует хорошо высушить в теплом помещении. На морозе они могут разрушиться.

Подробнее с процессом заточки инструмента на водном камне можно ознакомиться, просмотрев видео.

Заточка инструментов алмазными пластинами

Алмазные пластины для заточки

Алмазные пластины предназначены для заточки режущих кромок инструментов, изготовленных из твердых марки сталей. В практическом применении удобны пластины двусторонние, длиной 190-200 мм зернистостью 600/1200 грит. Работают с ними по определенным правилам.

- Плоскую фаску формируют с помощью пластины зернистостью 600 грит, доводку выполняют абразивом 1200 грит.

- Пластина смачивается водой.

- Лезвие затачиваемого инструмента располагается по отношению к абразиву под углом и перемещается вдоль его плоскости. Сточенные частички металла скапливаются в специальных отверстиях стальной подложки.

Совет: специальное масло хорошо зарекомендовало себя в качестве антикоррозионного средства, но для смазки оно не эффективно. Рекомендуется заменить масло водой (поверхность абразива будет не так быстро загрязняться). После использования алмазные пластины необходимо просушить.

Заточка инструментов: полезные советы

В процессе работы слесарные и столярные инструменты тупятся, и работа с ними становится менее эффективной. Ухудшается и качество обрабатываемых ими поверхностей. Необходимо своевременное и правильное затачивание режущих кромок.

Как заточить топор своими руками

Топоры с прямым лезвием требуют затрат сил, и они подламывают щепу. Чтобы рабочий инструмент привести в порядок, во время заточки необходимо учитывать следующее.

- Сферу использования: топор может быть плотницким, рыбацким или может применяться в качестве колуна.

- Материал, для обработки которого нужен топор (порода и сорт древесины, ее влажность).

- Марку металла, из которого изготовлен топор.

В зависимости от этого, выбирается форма кромки лезвия топора, которая может быть:

- овальной (для колки и обтесывания древесины);

- бритвенной (для точной плотницкой работы);

- клинообразной (универсальный вид кромки для топора, пригодного для колки и для выравнивания поверхности древесины).

Технология заточки топора, использующегося в быту, предусматривает обработку лезвия в два этапа.

- Первичная заточка: формируется фаска с углом 15°.

- Доводка: формируется режущая кромка с углом 25° (для бытовых инструментов).

В процессе затачивания следует избегать:

- перегрева лезвия;

- смещения заточного инструмента;

- перекоса и слабой фиксации абразивного круга;

- использования круга с неравномерным износом;

- биения вала электродвигателя точила.

Нюансы заточки пилы

Заточка зубьев пилы

Прежде чем затачивать пилу, необходимо проверить разводку зубьев. Если необходимо – развести их так, чтобы через один зуб наклон их был в разные стороны. После этого зубья затачиваются с одно стороны. Режущая кромка должна быть направлена в сторону рукоятки.

Затачиваем сверла своими руками

Быстрее тупятся сверла, которые используются для обработки металла. Режущую кромку такого сверла можно восстановить.

Основные моменты, на которые нужно обращать внимание:

- затачиваемая кромка должна находиться в одной плоскости с осью абразивного камня;

- во время работы следует умеренно прижимать сверло к абразиву;

- необходимо следить за формированием кромок: они должны быть одинаковой длины.

Существует два вида заточек.

- Одноплоскостная (для сверл диаметром до 3 мм). Сверло передвигается параллельно рабочей поверхности заточного круга.

- Коническая (двухугловая). Сверло подносится к абразиву под углом и покачивается из стороны в сторону. Метод пригоден для сверл диаметром более 3 мм.

Коническая заточка сверла

Доводка выполняется на мягком камне.

Совет: для затачивания сверл пользуются специальными приспособлениями (станками), позволяющими надежно зафиксировать инструмент под нужным углом.

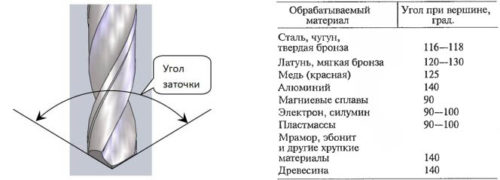

Углы заточки могут отличаться в зависимости от металла, для которого они предназначены

Как заточить стамеску и рубанок

Для того чтобы выполнить работу быстро и качественно, следует воспользоваться некоторыми советами.

- Перед затачиванием абразивный круг или брусок нужно поместить на несколько минут в керосин.

- Лезвие стамески или рубанка выдерживают до 30 мин в растворе поваренной соли.

- Для доводки можно использовать самодельную шлифовальную машинку, которую можно изготовить из старой электробритвы. Для этого вместо ножей устанавливают металлическую пластину с наклеенной шлифовальной бумагой.

Приспособление для заточки инструмента

Ошибки при заточке инструмента

Во время заточки инструмента, выполняемой разными способами, следует избегать ниже перечисленных ошибок.

- Необходимо периодически прерывать процесс и охлаждать лезвие в воде. В противном случае перегревшийся металл (это можно распознать по изменению цвета) становится хрупким. В результате, заточку приходится выполнять заново, а это ведет к преждевременному износу инструмента.

- Фиксации затачиваемого лезвия недостаточно. Важно, чтобы станок был установлен на массивной, хорошо укрепленной станине (верстаке), которая должна оставаться неподвижной во время работы.

- Абразивный круг должен плотно сидеть на валу электроточила. Не допускаются его перекосы, чрезмерный и неравномерный износ, а также биение вала.

- Не рекомендуется затачивать мелкий инструмент на круге, предназначенным для широких лезвий. Узкие борозды на абразиве будут мешать качественной обработке металла.

В завершение – видеоурок по заточке столярного инструмента.

Автор: Студия «IDEADECOR»

Даже самый фирменный нож из высококачественной стали в один прекрасный момент может затупиться. Работать такими принадлежностями крайне неудобно, это может вызвать не только дискомфорт, но и массу негативных эмоций. Прежде чем приступать к процессу устранения этой проблемы, нужно разобраться, как правильно точить ножи, ведь способов существует несколько.

Каждый из них будет требовать особого подхода к работе, но справится с задачей, сможет даже новичок, если будет придерживаться всех правил и подробно ознакомится с алгоритмом действий.

Механические приспособления

Всем известное точило для ножей стоит недорого, а процесс достаточно понятен и прост. Незамысловатые корпуса зачастую оснащены абразивными элементами, которые могут иметь вид:

- Ролика.

- Выемки.

- Клина.

Чтобы наточить лезвие, нужно приложить усилие и поступательные движения в разные стороны, времени уходит немного, а за счет продуманного расположения за процессом не нужно строго следить. Иногда нескольких раз проведения по прорези может хватить для достижения положительного результата.

Более качественные модели оснащаются двумя разными абразивами, отличия которых в зернистости. Первый этап направлен на заточку, а второй правит лезвие, доводя его до идеального состояния.

Ошибки при заточке инструмента

Во время заточки инструмента, выполняемой разными способами, следует избегать ниже перечисленных ошибок.

- Необходимо периодически прерывать процесс и охлаждать лезвие в воде. В противном случае перегревшийся металл (это можно распознать по изменению цвета) становится хрупким. В результате, заточку приходится выполнять заново, а это ведет к преждевременному износу инструмента.

- Фиксации затачиваемого лезвия недостаточно. Важно, чтобы станок был установлен на массивной, хорошо укрепленной станине (верстаке), которая должна оставаться неподвижной во время работы.

- Абразивный круг должен плотно сидеть на валу электроточила. Не допускаются его перекосы, чрезмерный и неравномерный износ, а также биение вала.

- Не рекомендуется затачивать мелкий инструмент на круге, предназначенным для широких лезвий. Узкие борозды на абразиве будут мешать качественной обработке металла.

В завершение – видеоурок по заточке столярного инструмента.

Плюсы экземпляра

Такое домашнее точило ножей очень доступно, его не нужно крепить на поверхности одного из столов, в любом удобном месте можно произвести процесс и добиться результата.

Точно подбирать идеальный угол для лезвия не нужно, поэтому работать с приспособлением сможет даже самый юный член семьи, который проявит желание помочь на кухне.

На все действие не потребуется много времени, прилагать усилия также нужно по минимуму. Размеры вещи также порадуют хозяев, для хранения механической ножеточки не нужно много свободного места.

Обратите внимание!

-

Меламиновая губка — как использовать правильно? Все плюсы и минусы чудо-губки

-

Как очистить чайник от накипи: уксусом, лимонной кислотой, содой, рассолом, газировкой. ТОП-самых эффективных методов очистки!

-

Жалюзи на кухню: как выбрать, какие бывают, фото новинок дизайна

Заточка инструментов алмазными пластинами

- Плоскую фаску формируют с помощью пластины зернистостью 600 грит, доводку выполняют абразивом 1200 грит.

- Пластина смачивается водой.

- Лезвие затачиваемого инструмента располагается по отношению к абразиву под углом и перемещается вдоль его плоскости. Сточенные частички металла скапливаются в специальных отверстиях стальной подложки.

Совет: специальное масло хорошо зарекомендовало себя в качестве антикоррозионного средства, но для смазки оно не эффективно. Рекомендуется заменить масло водой (поверхность абразива будет не так быстро загрязняться). После использования алмазные пластины необходимо просушить.

Основные минусы

Собравшись точить ножи точилкой для ножей, не стоит надеяться на высокое качество, оно по окончании трудов будет посредственным. Подобный процесс больше подходит для ситуаций, когда времени очень мало и нужно спешить, легкая правка лезвия практична в подобных моментах.

Затупится подобная подводка также очень быстро, ведь глубина обработки достаточно маленькая. Если на лезвии образовались сколы или зазубрины различных размеров, убрать их не удастся, так же как и достичь идеальной бритвенной остроты.

Как правильно точить ножи наждаком

Если вы имеете некоторый опыт и в курсе, как работает наждак, заточка ножей не будет представлять для вас сложности. Итак, при заточке лезвий на наждаке придерживайтесь следующих правил:

- прикладывая лезвие к абразиву, не следует прилагать больших механических усилий;

- траектория вращения абразива должна быть по направлению от обуха к кромке;

- нож на наждаке перемещают поперек круга, плавно передвигаясь от рукоятки прибора к острию лезвия;

- производя заточку с двух сторон, нельзя изменять угол фиксации лезвия, нужно просто переставить его на другую сторону;

- по окончании работы произвести правку ножа бруском, мусатом или наждачной бумагой.

Конечно, настоящие мастера отдают предпочтение заточке вручную, которая позволяет достичь максимального эффекта. Но если речь не идет о том, чтобы придать лезвию остроту скальпеля, а просто сделать его довольно острым, использование наждака позволит добиться приличных результатов.

Электроприборы для заточки

Понять, как точить ножи на точильном станке достаточно просто, это аналог механического приспособления, оснащенный мотором. Никаких движений производить не нужно, все, что потребуется это вставить лезвие в отведенный паз и подождать, когда процесс закончится.

Наточить на таком аппарате можно также и ножницы. Автоматический процесс протекает плавно и быстро, за несколько минут можно получить хорошо заточенное лезвие и продолжить готовку.

Недостатки прибора

Если точить нож камнем, то можно самостоятельно вывести нужный угол, в этом варианте такой момент будет недоступен.

Цена на товар будет достаточно высокой, и найти качественную вещь будет непросто. Заменить абразивы не получится, когда со временем произойдет истирание элемента, аппарат потребуется покупать новый.

От мощности мотора будут зависеть возможности прибора, поэтому на это нужно обратить внимание еще в магазине. Если изначально выбрать модель с низкой производительностью при надавливании на лезвие рукой мотор будет приостанавливаться.

Использование стационарного станка

Способ действительно эффективный и надежный, обороты камня происходят на высокой скорости, что позволяет добиться хороших результатов. Если точить нож на станке, то, по сути, понадобиться совсем немного усилий, но делать это нужно внимательно.

Аккуратность также не помешает, в противном случае любая ошибка приведет к плачевным последствиям и в итоге ножом не получится отрезать даже бумагу.

Обратите внимание!

-

Лопатки для кухни — какую выбрать? Силикон, металл или керамика? ТОП-110 фото новинок для кухни

-

Как помыть микроволновку: лучшие способы быстрой очистки грязной микроволновки своими руками

-

Какая температура должна быть в холодильнике: настройка температурного режима + рейтинг лучших моделей 2021 года

Новички должны изначально изучить правила техники безопасности работы и строго следовать им. Алгоритм действий прост, нужно приложить лезвие к крутящемуся камню и выдержать правильный угол.

Как точить ножи на точильном станке

Использование станка считается эффективным способом заточки, однако, механизм громоздкий, и по этой причине есть он не в каждом доме. Но если у вас есть возможность им воспользоваться, чтобы поточить тупые кухонные приборы, следует знать некоторые тонкости этой работы:

Статья по теме: Как сделать объемную открытку из бумаги с цветами к 8 марта

Учтите, что времени на работу вам потребуется немало. Кроме того, не стоит браться за заточку на станке тем, кто не имеет достаточного опыта в этом деле.

Важные моменты

На вопрос нужно ли точить ножи, ответ очевиден, конечно, да, но нельзя забывать о важных нюансах, особенно если используется станок. Качество будет высокое, это обусловлено скоростью вращения элемента в виде каменного круга.

Служит подобная расходная деталь достаточно долго, даже если со временем она сотрется, замена не потребует много усилий. Для работы нужно обладать определенными знаниями, только профессионалы смогут качественно наточить лезвие.

Покупать оборудование исключительно для заточки кухонных принадлежностей не рационально, обычно такие приспособления используются в комплексе.

Частные дома зачастую оборудуют станком и применяют его для подводки остроты инструмента и решения бытовых вопросов, для которых нужны детали определенных форм.

Как точить кухонные ножи точилкой

Сегодня можно приобрести специальные приборы, чтобы затачивать ножи – это точилки для лезвий. Эти приспособления бывают механическими и электрическими. Если вы не очень опытны или вовсе не пробовали точить ножи самостоятельно, лучше воспользоваться электрическим вариантом.

Такая точилка самостоятельно выбирает угол заточки, и ее используют для придания остроты любому виду бытовых лезвий. Работу выполняют так:

Выполнив эти действия, больше не следует беспокоиться о том, что вы испортите нож. Работу точилка сделает самостоятельно, и вы получите замечательно наточенный клинок. Это наилучший способ добиться нужной остроты кухонного прибора в домашних условиях.

Применение специального камня

Чтобы точить нож мясорубки, нужны не только навыки, но и специальные абразивы без возможности кручения и не закрытые корпусом. Камень подойдет очень хорошо, ведь спешка в этом вопросе не нужна. Способ применения подобного элемента для работ известен уже давно, он считается самым старым и надежным.

Процесс достаточно долгий, за две минуты провернуть дело не получится. Нужно знать технику заточки, большинство новичков предпочитают смотреть видео на эту тему перед началом трудов. Угол, под которым нужно строго держать лезвие зачастую не превышает 25 градусов, поэтому нужна сноровка.

Чем меньше будет угол, тем острее получится нож, этот момент корректируется на протяжении всего процесса. В зависимости от типа лезвия будет подбираться процесс индивидуально, это повлияет на конечный итог.

Если выдержать больший угол, то срез будет прочнее, а устойчивость к затуплению высокой. Но точило керамических ножей несколько отличается от приспособления по металлу, нужно быть внимательным.

Что касается охотничьих лезвий, то тут тоже есть свои нюансы, угол выдерживается в 30-45 градусов для большей надежности.

Как наточить зубчатый нож

Если на вашей кухне имеются зазубренные ножи, то вам необходимо знать, что эти приборы нельзя точить обычными точилками. Чтобы сделать острым такой вариант режущей поверхности, требуется выполнить следующее:

- Подготовить специальный инструмент для зазубренных лезвий, а именно конусообразный точильный стержень, лучше из керамики.

- Определить сторону, с которой располагаются скошенные зубчики, и точить эту часть лезвия.

- Установить приспособление для заточки под углом к скошенной части лезвия.

- Несколькими движениями заточить каждую впадину, передвигая клинок по направлению «от себя».

- Удалить образовавшиеся заусенцы при помощи наждачной бумаги или того же стержня, только при этом не надавливать на поверхность, а действовать мягко.

- Наточить гладкую сторону лезвия подходящим для этого инструментом.

Помните, что нельзя использовать стержень, которым вы правите зубчатые поверхности на той стороне лезвия, где они отсутствуют, иначе вы испортите нож.

Самые лучшие посты

- Шраг спицами для начинающих одним полотном: схема с описанием

- Летние кардиганы для полных женщин крючком со схемами и описанием

- Вторая жизнь старого сундука — реставрация и техники оформления

- Отмостка из тротуарной плитки своими руками

- Как сделать шторы из бусин и прочной лески?

- Восстановление паркета: старый как восстановить своими руками, паркетный пол, ремонт и видео, какую использовать доску

- Доска для пола: толщина половой деревянной, какую лучше использовать и что идет для досок технических

- Как сделать бумажные снежинки для дома

Интересные подробности процесса

Для того чтобы добиться максимального результата, одного камня будет мало, нужен набор абразивов разной зернистости. Тогда лезвие может быть острым как бритва, а возможности значительно расширятся. Грубая заточка происходит с помощью крупного зерна, шлифование за счет элементов с мелкой фракцией.

Мусаты и оселки достаточно популярны среди истинных ценителей высокого качества, благодаря им можно убрать самые маленькие заусеницы и довести изделие до идеала. Последний этап, направленный на полирование, происходит с применением небольших кусочков материала:

- Кожи.

- Замша.

- Войлока.

Тогда лезвие не только выполняет свои функции по максимуму, но и имеет великолепный внешний вид.

Положительные стороны камня

Подобные элементы для заточки очень практичны и долговечны, купить их можно в любом соответствующем магазине по достаточно демократичной цене. Есть профессиональные модели, которые могут стоить немного дороже, но такие приспособления окупятся.

Работать с качественными камнями одно удовольствие, а результат может приятно удивлять.

Действительно хорошие вещи, которые прослужат годами, должны быть цельные, иногда встречаются экземпляры, в них абразивный материал нанесен на корпус. Такие варианты исполнения не совсем надежные и большим сроком службы не порадуют.

Заточка инструментов с помощью водного камня

Для работы необходимо иметь в своем распоряжении абразивы зернистостью 1000, 4000, 8000 грит. Технология предусматривает обработку режущей кромки с помощью трех камней.

Совет: уменьшить затраты можно, если приобрести комбинированные камни, стороны которого имеют различную зернистость.

Особенности метода заключаются в следующем:

- перед затачиванием инструмента абразив необходимо замочить (погрузить в воду на 15-20 мин);

- в процессе работы камень следует периодически увлажнять;

- доводка начинается обработкой лезвия камнем 1000 грит, после чего переходят к зернистости 4000, а затем – 8000 грит.

Важно знать: абразивы зернистостью 1000 и 4000 грит можно держать в воде длительное время, но более мелкие могут прийти в негодность.

Чем плох, и чем хорош метод.

- Срок службы водных камней невелик. Поверхность абразива необходимо периодически выравнивать, чтобы ликвидировать борозды.

- Для доводки инструмента на водном камне требуется много времени.

- Воду для смачивания камней нужно периодически менять во избежание загрязнения верстака.

- Влажные камни после работы следует хорошо высушить в теплом помещении. На морозе они могут разрушиться.

Подробнее с процессом заточки инструмента на водном камне можно ознакомиться, просмотрев видео.

Некоторые минусы

Процесс будет несколько отличаться от точильных приспособлений с корпусом, он будет сложнее. Прежде чем заняться работой с качественными и дорогостоящими лезвиями, не помешает потренироваться на более дешевых ножах.

Набравшись опыта, можно довести процесс до автоматизма. Новичку будет тяжело выдержать правильный угол, задача не из легких. Выходом из ситуации будет использование листа бумаги, который слаживают под нужный размер и толщину.

Чтобы добиться хороших результатов, понадобится минимум два камня, которые будут отличаться зернистостью, это может потребовать дополнительных затрат на приобретение.

Применение подручных материалов

Пойдя в поход, можно обнаружить, что никаких специальных принадлежностей в сумке нет, а нож нужно немного подновить, расстраиваться не нужно. Вариант с применением другого лезвия будет весьма кстати, две детали нужно просто потереть друг об друга с усилием. Возможно, получится отыскать небольшой кусочек стекла, его кромка также подойдет для заточки, иногда используется автомобильное окно, если процесс не может ждать.

Находясь вдали от дома можно использовать обычный камень для правки лезвия, понадобится природный элемент с плоской поверхностью. Речные и морские экземпляры отлично подойдут для реализации задуманного, они имеют хорошую структуру и обычно шероховатые.

Осмотрев рюкзак, можно обнаружить на нем кожаную лямку, это будет настоящей находкой. Ведь с ее помощью получится качественно отполировать лезвие после грубой заточки об один из доступных подручных материалов.

Ремни также можно туго натянуть и удачно произвести процесс, подойдут аксессуары из:

- Паракорда.

- Замши.

- Войлока.

Для полировки нужно будет всего несколько раз провести ножом по плоскости, что не нарушит состояние вещи и поможет в достижении положительного результата.

Как применяется наждачная бумага для заточки инструментов

Для работы на заточном станке применяется наждачная бумага 220, 320, 600, 1200 грит, для доводки – в пределах 2000-4000. Доводка (полировка) имеет большое значение для инструментов по дереву: острая кромка качественно обрабатывает материал и не так быстро тупится. Методика заточки заключается в следующем.

- Выбирается материал с твердой и плоской поверхностью (это может быть кусок гранитной плиты, толстое стекло, ламинированная ДСП или обычный деревянный брусок). Удобнее использовать брусок размером 75×200 мм.

- Наждачная бумага наклеивается на брусок. Изготавливается несколько брусков с различной зернистости абразивами.

- Приспособление укладывается на верстак поверх резиновой прокладки (для устойчивости).

- Затачиваемый инструмент устанавливается под углом 25-30° для формирования фаски. С умеренным нажимом лезвие перемещается вдоль плоскости бруска.

- Выполняется доводка лезвия с другим номером абразива.

- Полируется тыльная сторона режущего инструмента (плоскость возле режущей кромки шириной 10-12 мм).

Следует знать все плюсы и минусы данного способа:

- дешевизна: наждачная бумага и клей для изготовления приспособления не потребуют значительных расходов;

- доступность: необходимые материалы есть в любом строительном магазине;

- после затачивания инструмента не будет грязи на верстаке;

- быстрый износ наждачной бумаги требует ее периодической замены.

Способ из СССР

Многие взрослые люди помнят, что если найти кусочек керамической плитки, то можно достаточно неплохо заточить лезвие. Шершавое донышко чашки или тарелки также подойдет, необязательно разбивать посуду.

Обновить кромку можно очень хорошо, зернистый край идеально подходит для этого. Конечно, чистой остроты добиться будет сложно, но если другого выхода нет, то восстановить способности можно за короткое время.

Наточить все приборы в доме достаточно легко, для этого нужно выбрать один из доступных способов. Работать острыми приборами очень удобно, они не вызывают дискомфорта и помогут закончить процесс приготовления пищи быстро.

Но не стоит забывать, что рано или поздно даже самый качественный нож нужно будет подвести и заточить. Чтобы не произошло заминок, к этому нужно подготовиться заранее и закупить камень, приспособление, работающее автономно или от сети. А также нужно тщательно изучить правила безопасности в обращении с элементами подвергающиеся высоким скоростям.

Как наточить нож об нож

Что делать, если затупилось лезвие, а под рукой не оказалось ни бруска, ни электрической точилки? Заточите нож об нож! Выполняют эту процедуру так:

- режущую поверхность затупившегося лезвия приложите к тыльной стороне другого ножа;

- возьмите приборы так, чтобы выполнять заточку «от себя», то есть режущие кромки должны быть направлены в стороны;

- выполните 10–15 энергичных движений, проводя одним лезвием о другое.

Статья по теме: Топ с баской: выкройка и ход работы по шитью

Это позволит ненадолго «оживить» затупившийся нож, однако, полноценной заточкой такая процедура не является.

Ошибка выбора абразива: веневские алмазы и неправильная заточка под случай

Опять лажа с выбором абразива:

Состоялось у меня знакомство с китайской D2 на реплике ZT.

Действительно похожа на D2, заводская заточка, как, кстати, и на родных ZT, слегка перекошенная на одну сторону по углу и вообще на редкость похожая на родную по грубости и характеру — резала ожидаемо и ничем не отличалась от таковой на обычных нормальных родных ножах и в т.ч. из стали той же марки или подобных.

Поскольку для меня важнейшим тестом ЕДЦ и аутдорников является способность нормально, удобно и чисто строгать древесину без заметного затупления долгое время, то проверял естественно именно на ней, взяв нож на дачу:

Кромка ожидаемо села, почти перестала брить предплечье, но по продуктам работала нормально.

На работе была пауза, как раз решил подточить нож.

Поскольку из грубых абразивов на работе был только венёвский алмазик 10080-5040 старенький на металлической связке, то им и воспользовался, сразу взяв сторону 5040.

Ничего хорошего не вышло.

Во-первых он уже успел «сесть» — я его освежал последний раз довольно давно уже, а во-вторых я совсем забыл, как сильно эти алмазы салятся от D2, в т.ч. бенчевской (к слову — она по-моему ужасна, и даже если на этом китайце «не совсем D2» — на нём она мне понравилась больше). Насухую работать нереально — настолько велико засаливание, с водой с каплей жидкого мыла не намного лучше.

В общем заводскую риску я убирал минут 20, работая по имеющимся подводам не меняя угла, что для алмаза 5040мкм мега-долго при такой задаче — любой водник даже с умеренной суспензией, или масляный камень сопоставимой грубости — убирает такое дело куда оперативнее, если не точу на меньший угол.

Попутно, обнаружил завал угла: на паре участков подводов не проточилось и риски от заводской заточки не убрались.

Но я уже замаялся работать на этом бруске, а переходить на более грубое зерно мне совсем не хотелось.

В общем оставил до дому «как есть», даже не убрав заусенку до конца.

Дома я взял микроскоп и осмотрел клинок. О ужас.

Вот смотрите, что я обнаружил на не проточенном участке, который только слегка зацепил алмаз, где был завал заводского угла, и сходные «артефакты» на проточенных участках — увеличение около:

Сначала, я подумал, что сталь никуда не годится.

Но она же прилично поработала на выходных, на уровне заводской заточки например родных ZT или ножей Чебуркова из х12мф.

Присмотрелся внимательнее — можно заметить на верхнем фото, что щербатины есть в двух случаях:

- там где есть след от глубокой заводской риски,

- и более грубые даже — там где у щербатины «хвост» в виде более грубой риски от алмазного бруска.

И это при том, что участок завален по углу и бруска еле касался: даже если допустить, что я навалял с давлением при заточке — во многом это нивелирует — тут впадина на фаске, т.е. РК цепляла брусок «по вершинкам» и уж никак не давила на него чрезмерно.

На втором фото отчётливо видна слева микротрещина, идущая от забоя — встречи кромкой отдельного грубого зерна в бруске, а справа — мелкие царапки хаотичные рядом с забоем — характерные от зерна, вывалившегося из бруска!

В общем всё — на этом моё терпение лопнуло, и больше никаких венёвских алмазов я на хоть сколько-нибудь приличных ножах не использую — сошлю на дачу, подтачивать бросовый инструмент сельскохозяйственный, которому такое безобразие не критично.

Конечно может если протачивать дальше минут по 10-15 брусками 2014, 14/10, 75, 3/2 — это и ушло бы, но я не считаю нормальным на фракции 5040 получать такую порнографию, и после 5040мкм. использовать ещё несколько брусков, тратя время и силы, когда, как покажет обзор далее — достаточно куда меньшего.

Исправление

Пришлось взять шкурку тонкую sia и убрать забои на кромке, затупив оную.

Но всё равно были опасения за качество стали.

Дальше взял вашиту Лили, погрубее, притёртцю на КК до фракции F600, и за те же минут 20, что снимал заводскую риску алмазами, снял риску от алмаза на ней и вышел при том на весьма приличную шероховатость фасок и однородность кромки. Масло с добавлением олеиновой кислоты менял дважды, так как съём был довольно активный:

Кромка вышла аккуратной, тем более для вашиты, острота хорошая, особенность обработки вашитой — очень характерная для D2 и х12мф. Считаю, что опосредованно, это может сказать что если сталь на этом китайце и не D2, то по крайней мере что-то весьма и весьма близкое.

Сделал три фото на разных участках кромки и в разном немного освещении ракурсе — на последнем особенно хорошо видно то самое характерное для обработки вашитой таких сталей наволакивание:

====================

Так что есть кое-какая информация к размышлению, я считаю.

Мне же клиночек в целом пока нравится, а вот как он себя дальше покажет — будет ли у него приемлемая стойкость по древесине, не будет ли выкрашиваний на других абразивах — время покажет.

Почему я разместил обзор именно тут — не секрет, что китайцы есть разного качества, как и абразивы.

И вполне вероятно получить микротрещины и «дыры» на кромке не только из-за низкого качества стали или её обработки и хим. состава, но и из-за выбора низкокачественного абразива, с недостаточно однородным и вываливающимся из связки зерном, к тому же который не подготовлен и не освежён непосредственно перед работой.

Вообще, в очередной раз убедился как активно эти алмазные бруски:

- во-первых, выглаживаются,

- во-вторых, из них выпадает зерно,

ладно бы ещё его выдирала мягкая нержа, но тут явно не по адресу — сталька с трудом, но царапает стекло, - и салятся безбожно

на вполне обычной не слишком мягкой стальке.

В общем, миф о их универсальности я со спокойной совестью оставляю резателям «закуси» и тем, кто считает микроскопию «напусканием тумана», а по древесине либо не работает, либо не знает как нож её должен резать)

P.S. Хочется верить, что сейчас венёвские алмазные бруски делают качественнее — мои всё-таки из старых запасов…

P.P.S. полученная на этой вашите острота и тонкость обработки меня в целом удовлетворила — для волокнистых материалов — весьма подходящий агрессивный рез, бреет «с отскоком», фигурно режет медленно газетный лист, кожица помидора за одно движение прорезается легко. Но может потом потоньше доведу — посмотрим пока так…

[src]

В данной статье приведены наиболее типичные ошибки при заточке лезвия. Идея статьи состоит в том, чтобы собрать в одном источнике большинство наиболее распространенных проблем, с которыми чаще всего встречаются при заточке, впоследствии приводящие к ухудшению режущих свойств лезвии, вплоть до их полной непригодности.

Одной из стандартных проблем является стачивание лезвия на высокооборотном электроточиле с наждачным кругом. Это приводит к местному отпуску, из-за этой операции происходит снижение твёрдости и прочности отдельных участков режущей кромки, за счет образования ярких искр, отделяющихся от поверхности лезвия. Это показывает, что температура в месте контакта лезвия и наждачного круга примерно равна 1000 градусов по Цельсию.

При таких высоких температурах происходит неконтролируемое изменение

структуры стали режущей кромки. Из-за снижения отвода тепла к более толстой части лезвия происходит местный перегрев, иногда с появлением цветов побежалости. Местный перегрев тяжело обнаружить, но он приводит к сколам и выкрашиванию, в результате чего хозяин клинка может сделать вывод о плохой «заводской» термообработке, даже не подозревая о возможности её исправить следующим образом: снять РК (режущую кромке) с припуском 0,1-0,5 мм вручную или с помощью низкооборотного точила. Но не стоит забывать, что наждачный круг снимает большое количество металла слишком быстро и можно легко получить заточенные ямы на обрабатываемой поверхности.

Основные ошибки

Одной из главных причин ошибок при заточке является торопливость — желание получить заточенное лезвие, не потратив на него, много времени и не соблюдая всех промежуточных операций. К таким ошибкам можно отнести:

-

Недотачивание. Заусенец острый, но не очень прочный, его часто могут принять за хорошую заточку. При такой заточке лезвие проявляет очень высокую остроту, но моментально теряет остроту всего лишь спустя несколько резов. Как же это исправить? Во-первых, надо поправить кромку крупнозернистым абразивным камнем, до момента пересечения фасок, во-вторых, на мелкодисперсном абразиве выполнить дополнительную, более узкую фаску под меньшим углом;

-

Выбор некорректного угла заточки. В стремлении получить высокую остроту лезвия, уменьшают угол заточки, но не стоит забывать, что на твёрдом материале будет происходить заминание и обламывание режущей кромки. Обще принятые углы заточки, в зависимости от специфики разделочных работ следующие: для «ювелирных» работ он составляет— 20 градусов, для стандартных бытовых — 30, для грубых работ — 40-45градуов;

-

Заточка режущей кромки на грубом абразиве. При работе с узкой фаской, небольшое изменение угла встречается достаточно часто, ведь сложно держать угол одинаковым. В таком случае она получается выпуклой, линзовидной. При попытке удержать угол и контролировать усилие нажима — ничего не получается и не удаётся заточить РК (рабочую кромку), а выравнивание фаски мелким абразивом — задание для терпеливых. С подобными проблемами можно справиться, если точить лезвие на грубом абразиве до пересечения фасок;

-

Грязь на лезвии при смене абразива. Стружка, осколки от более грубого абразива могут загрязнить более мелкий, оставляя царапины на фаске, также могут привести к выкрашиванию режущей кромки. С подобной проблемой можно справиться промыв абразив перед заточкой, а лезвие после;

-

Чрезмерное давление во время заточки. Обычно приводит к деформации режущей кромки, при смене стороны заточки, получаем изгиб в обратном направлении, и в результате она либо обламывается, либо выкрашивается. В подобных ситуациях нужно просто уменьшать силу давления на абразив, и проблема будет исчерпана.

Возврат к списку

В процессе работы режущие кромки инструментов тупятся, что приводит к снижению качества обработки деталей и заготовок, к уменьшению производительности труда, а также к износу самих инструментов. Правильная заточка решает все вышеуказанные проблемы. Начинающему мастеру следует изучить рекомендации по правильной заточке инструмента различными способами.

Общие принципы заточки инструментов

Для того чтобы привести режущую кромку любого инструмента в пригодность для дальнейшей работы, необходимо выполнить следующее.

Формирование первичной фаски

Процесс заключается в обработке лезвия с помощью заточного станка или плоского камня таким образом, чтобы сформировать первичную фаску (скос под углом 25 или 30 градусов). При этом важно соблюдать определенные правила.

1.Электрический инструмент для заточки будет более эффективен, если необходимо устранить глубокие зазубрины и сколы.

2.Частота вращения абразивного круга не должна превышать 2000 об/мин, зернистость круга выбирается в пределах 100-120 ед.

3.Рекомендуется проводить заточку абразивом на основе оксида алюминия, так как они (в отличие от обычных кремниевых) способны обеспечить должное качество обработки металла. Кроме того, такие круги не перегревают металл.

4.При ручной заточке используют наждачную бумагу или абразивный камень с зернистостью в пределах 100-320 ед.

5.Чтобы не допустить перегрева и окисления поверхности кромки (что ведет к смягчению металла), в процессе затачивания следует периодически остужать лезвие, опуская его в холодную воду.

Формирование режущей кромки

После того, как первичная фаска будет готова, необходимо довести лезвие до требуемой остроты. В процессе доводки выполняется следующее.

1.Затачиваемый инструмент подводится к плоскости абразивного круга под углом, увеличенным на 4-5° от предыдущего положения. Край лезвия необходимо обработать так, чтобы получить узкую микрофаску.

2.Для заточки используется наждачная бумага 600-8000 ед. зернистости. Важно вовремя остановить процесс, чтобы не допустить ухудшения характеристик режущего инструмента.

3.Эффективная шлифовка кромки выполняется в два этапа: вначале абразивом зернистостью 1000-4000 ед, а затем – 5000-8000 ед.

4.Делаем правильную форму режущей кромки с помощью «тележки» — заточного приспособления, в котором инструмент устанавливается и фиксируется под необходимым углом. Этот метод заточки пригоден для узких (минимум 6 мм) и широких (до 73 мм) лезвий, таких какие используются в рубанках. Ролик позволяет свободно перемещать лезвие, установленное под выбранным углом, вдоль поверхности абразива. В процессе работы следят за положением ролика: он не должен отрываться от опорной поверхности.

Важно: ширина микрофаски не должна превышать 1 мм. В процессе доводки следует регулярно проверять, на какой стадии находится затачиваемый инструмент. В противном случае необходимо будет заново формировать фаску.

Как применяется наждачная бумага для заточки инструментов

Для работы на заточном станке применяется наждачная бумага 220, 320, 600, 1200 грит, для доводки – в пределах 2000-4000. Доводка (полировка) имеет большое значение для инструментов по дереву: острая кромка качественно обрабатывает материал и не так быстро тупится. Методика заточки заключается в следующем.

1.Выбирается материал с твердой и плоской поверхностью (это может быть кусок гранитной плиты, толстое стекло, ламинированная ДСП или обычный деревянный брусок). Удобнее использовать брусок размером 75×200 мм.

2.Наждачная бумага наклеивается на брусок. Изготавливается несколько брусков с различной зернистости абразивами.

3.Приспособление укладывается на верстак поверх резиновой прокладки (для устойчивости).

4.Затачиваемый инструмент устанавливается под углом 25-30° для формирования фаски. С умеренным нажимом лезвие перемещается вдоль плоскости бруска.

5.Выполняется доводка лезвия с другим номером абразива.

6.Полируется тыльная сторона режущего инструмента (плоскость возле режущей кромки шириной 10-12 мм).

Следует знать все плюсы и минусы данного способа:

-дешевизна: наждачная бумага и клей для изготовления приспособления не потребуют значительных расходов;

-доступность: необходимые материалы есть в любом строительном магазине;

-после затачивания инструмента не будет грязи на верстаке;

-быстрый износ наждачной бумаги требует ее периодической замены.

Заточка инструментов с помощью водного камня

Для работы необходимо иметь в своем распоряжении абразивы зернистостью 1000, 4000, 8000 грит. Технология предусматривает обработку режущей кромки с помощью трех камней.

Совет: уменьшить затраты можно, если приобрести комбинированные камни, стороны которого имеют различную зернистость.

Особенности метода заключаются в следующем:

-перед затачиванием инструмента абразив необходимо замочить (погрузить в воду на 15-20 мин);

-в процессе работы камень следует периодически увлажнять;

-доводка начинается обработкой лезвия камнем 1000 грит, после чего переходят к зернистости 4000, а затем – 8000 грит.

Важно знать: абразивы зернистостью 1000 и 4000 грит можно держать в воде длительное время, но более мелкие могут прийти в негодность.

Чем плох, и чем хорош метод.

1.Срок службы водных камней невелик. Поверхность абразива необходимо периодически выравнивать, чтобы ликвидировать борозды.

2.Для доводки инструмента на водном камне требуется много времени.

3.Воду для смачивания камней нужно периодически менять во избежание загрязнения верстака.

4.Влажные камни после работы следует хорошо высушить в теплом помещении. На морозе они могут разрушиться.

Подробнее с процессом заточки инструмента на водном камне можно ознакомиться, просмотрев видео.