Все о заточке сверл

Содержание

- Основные правила

- Разновидности

- Угол заточки

- Требования к инструментам

- Как заточить разные сверла?

Люди, профессионально занимающиеся строительством, постоянно имеют дело с разными видами сверл, которые со временем затупляются. Некачественные режущие элементы приходят в негодность спустя несколько месяцев. Дорогие фирменные образцы служат своим владельцам не один десяток лет. И именно их строители не хотят терять, а отправляют на заточку. В принципе, это правильное решение, однако за восстановление состояния затупившегося сверла приходится платить немалые деньги. А чтобы не опустошать свой кошелек, можно воспользоваться рекомендациями по заточке своими руками.

Основные правила

Те, кто используют сверло раз в год, не обращают внимания, что оно теряет остроту. Но при таком подходе в один прекрасный момент оно просто не станет делать отверстие. И тут придется принимать самостоятельное решение – либо приобретать новое сверло, либо восстанавливать затупившееся.

Сам процесс заточки на профессиональном оборудовании не требует человеческих усилий, чего нельзя сказать о восстановлении остроты своими руками. Однако прежде чем приступить к подробному знакомству с правилами заточки и тонкостями процесса, необходимо узнать признаки того, что сверло скоро придет в негодность:

- сильно нагревается режущий элемент;

- из-под кромки вылетает мелкая металлическая стружка;

- шум от работающего сверла становится в разы сильнее.

Особое внимание следует уделять последнему признаку. Сила трения между затупленной кромкой спиральных сверл и просверливаемой плоскостью увеличивается, из-за чего возникает непривычно сильный шум. При такой ситуации необходимо сразу прекратить работу, иначе режущий элемент накалится, изменится его структура, так что восстановить сверло просто не удастся.

Далее предлагается познакомиться с некоторыми правилами и наставлениями опытных мастеров, занимающихся регулярной заточкой затупленных центрирующих наконечников.

И что примечательно, из предлагаемой информации становится понятно, что восстановить сверло можно своими руками.

Процесс заточки сверл требует наличия специального оборудования. В данном случае речь идет о точильных станках и насадках к дрелям и перфораторам. Точильный станок представляет собой устройство, оснащенное точильным камнем. Насадки к дрелям и перфораторам имеют необычную форму наконечников. Зачастую в частных домах имеется миниатюрный точильный станок, так как на этом приспособлении можно натачивать не только сверла.

Технология заточки зависит от типа сверла. Сегодня в продаже встречаются конические, винтовые, цилиндрические, одноплоскостные и двухплоскостные режущие элементы. Каждый из представленных типов режущих элементов требует особого подхода к заточке, однако общее между ними – затачиваются лишь задние грани.

Ручным способом это сделать очень сложно, но возможно. Особенно если речь идет о маленьких экземплярах. Мелкие и тонкие сверла всегда точатся вручную, благодаря чему человек набивает руку в точильном мастерстве и спустя некоторое время может приводить в порядок режущие элементы больших размеров.

Сверла одноплоскостного типа отличаются от своих собратьев наличием только одной плоскости. Угол наклона остроты по стандарту колеблется в пределах 28-30 градусов. Именно эта часть поддается реставрации. Данная скошенная плоскость подносится к неактивному точильному камню. Если камень будет вращаться, велика вероятность, что сверло приобретет неправильный угол. По аналогичной схеме затачиваются двухплоскостные сверла. Единственное отличие процесса заточки заключается в необходимости обработки двух плоскостей.

При реставрации конических сверл важно проявлять особую аккуратность. Нельзя нарушать конусную форму кромки. Именно поэтому сверло требуется подносить к вращающемуся точильному камню, надавливать на режущий элемент и колебательными движениями придавать остроту конусу. Главное – не отрывать сверло от камня и проводить всю процедуру одним касанием.

Важное правило в процессе заточки сверл – поддерживать форму кромки. Не секрет, что это возможно не в каждом случае. Особенно если речь идет о заточке сверл диаметром 10 мм и меньше. Однако для такого типа режущего элемента предпочтительно выдерживать лишь задний угол.

Что касается сверл диаметром больше 10 мм, профессионалы точильного дела советуют затачивать не только кромки плоскостей с учетом выдержки угла, но и передние плоскости, что значительно улучшает технические характеристики конструкции. Такая заточка будет более эффективной в сверлящих работах.

Благодаря правильной подточке передней плоскости угол режущей части сверла становится больше, что значительно увеличивает выносливость металлического элемента. Кроме того, становится меньше поперечная длина кромки, из-за чего изделие не режет отверстие, а скоблит.

После процедуры заточки необходимо произвести доводку. Говоря простыми словами, удалить зазубрины, возникшие от механического воздействия точильного камня. При заводской заточке эта процедура крайне важна. Таким образом, удается увеличить уровень износостойкости режущего элемента. В домашних условиях доводку не всегда удается сделать, однако если есть необходимые приспособления, пропускать данную процедуру нельзя.

Для домашней доводки необходимо использовать камень из карбида кремния или эльбора. Их можно приобрести на любом строительном рынке. Камень из карбида кремния отличается зеленым цветом. В идеале следует использовать экземпляр марки 63С с показателем зернистости 6 и твердости М3-СМ1. Если выбор пал на камень из эльбора, необходимо взять экземпляр с показателем зернистости в пределах 6-8. Важно обратить внимание, что представленные камни для доводки должны изготавливаться на бакелитовой связке.

Отдельное внимание следует уделить ступенчатым сверлам. Их можно приобрести на рынке в виде отдельных элементов или в качестве набора. Диаметр выпускаемых ступенчатых сверл колеблется в пределах 4-21 мм. Ступенчатые сверла отличаются высоким качеством и износостойкостью, но даже такие образцы режущих элементов затупляются. И, к сожалению, провести реставрацию кончика острия сверла можно лишь в некоторых моделях.

Если речь идет о победитовом сверле, для заточки следует использовать алмазный круг.

Разновидности

На современном рынке можно встретить спиралевидные сверла, плоские и центровые модели:

- спиралевидные элементы, согласно своему названию, отличаются спиральной формой кромок;

- плоские изделия предназначены для проделки глубоких отверстий больших диаметров;

- центровые сверла используются для центрования элементов.

Все представленные разновидности сверл со временем затупляются. Снижение остроты режущего элемента мешает проведению строительных работ. А это значит, что изделие необходимо отреставрировать.

На сегодняшний день разработано 5 видов заточки сверл. Каждый отдельный метод соответствует типу материала режущего элемента и специфике его работы.

- «Н» – эта разновидность заточки является универсальной. Однако используется при реставрации сверл с максимальным диаметром 12 мм.

- «НП» – в данном случае производится заточка коротких поперечин.

- «НПЛ» – разновидность заточки предполагает удлинение поперечной кромки и ширины ленты.

- «ДП» – в профессиональной сфере данная разновидность заточки называется «двойная». Помимо поперечной кромки, происходит формирование еще 4-х кромок в форме ломаных линий.

- «ДПЛ» – описание аналогично 4-му способу заточки, добавляется лишь подтачивание ленты.

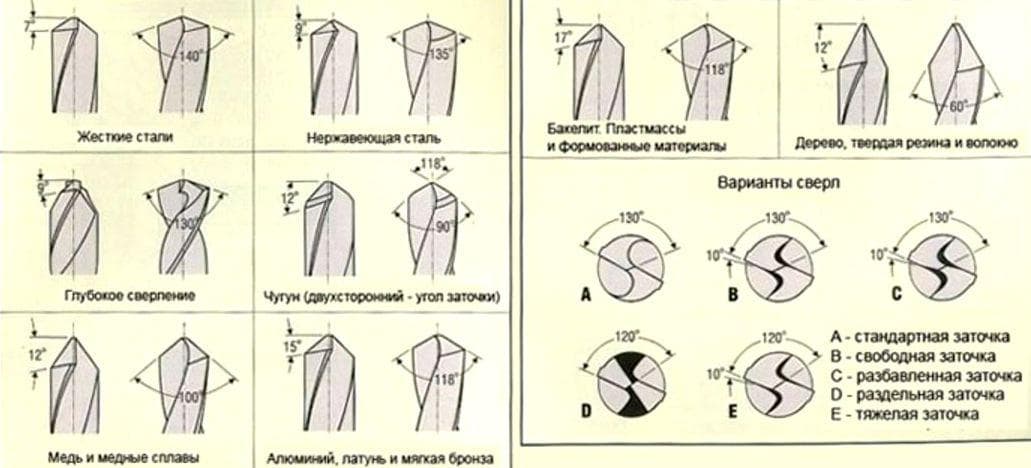

Угол заточки

Ранее уже говорилось, прежде чем приступать к заточке сверла, необходимо вычислить правильный угол для реставрации режущего элемента. Для удобства нахождения правильного показателя разработана специальная таблица, где в 1-й колонке указан градус наклона с цифровым значением, а во 2-ой – материал, предназначенный для просверливания.

Неправильно выставленный угол для точения приводит к тому, что во время работы нагревается сверло и электроинструмент. А качество высверливаемого отверстия снижается в разы.

Требования к инструментам

В промышленных условиях заточка проводится на специализированном оборудовании при соблюдении правил техники безопасности. Однако для бытовых целей придумано и разработано несколько других устройств:

- механизм, оснащенный точильным камнем;

- станок, подключаемый к электросети;

- болгарка и дрель (однако их применяют лишь в случае отсутствия жестких требований к углу заточки);

- точильные наконечники для дрели.

Каждое отдельное устройство отличается высоким уровнем производительности, точностью выставления угла и простотой использования. У них очень удобная система управления, с которой справится даже дилетант. Еще одно дополнительное преимущество представленных вариантов домашних аппаратов заключается в невысокой стоимости и миниатюрных размерах.

В идеале затачивать сверла необходимо точильном станком. Однако при отсутствии данного оборудования можно использовать лишь диск от него. Главное, чтобы зернистость наждачного круга соответствовала требованиям. Круглый наждак следует зафиксировать на дрели или шлифмашинке. Применять болгарку рекомендуется только в крайнем случае.

Важно отметить, что процесс заточки режущих элементов сопровождается множественными рисками, связанными со здоровьем. Поэтому прежде чем приступать к работе, следует защитить глаза, надев специальные очки. Рядом с затачиваемым сверлом необходимо поставить чашу с прохладной водой, в которой будет охлаждаться режущий элемент.

Как заточить разные сверла?

Как утверждают специалисты, начинать самостоятельную практику по заточке сверл следует с режущих изделий диаметром более 10 мм. Угол заточки для таких элементов – 120 градусов. После процедуры передняя часть сверла должна иметь симметрию. Если при заточке произошла ошибка, ее сразу можно исправить.

На некотором расстоянии от режущей кромки присутствует так называемая задняя поверхность. Она должна располагаться в пределах 1-1,5 мм относительно режущей кромке по направлению вниз.

Далее предлагается более подробно ознакомиться с теоретической стороной процесса затачивания своими руками. Прежде всего необходимо провести некоторую подготовку. На поверхности точильного камня черным фломастером следует нанести черту параллельную вращению оси.

Далее, необходимо правильно разместить сверло. Его нужно держать четко по горизонтали. При этом разметка, сделанная фломастером, будет располагаться немного выше оси вращения. Таким образом, продольная часть инструмента, располагаемая по горизонтали, будет повернута в левую сторону приблизительно на 30 градусов, что обеспечит получение необходимого угла заточки.

Теперь можно перейти от теории к практике. Берется сверло с тупым наконечником. Далее требуется найти правильное положение инструмента. Изначально затачивается одна сторона, а после – другая. Ни в коем случае нельзя торопиться. Работа должна протекать с максимальной аккуратностью. Если вдруг затачиваемая кромка нагревается и становится красной, необходимо окунуть сверло в емкость с водой. Остудив режущий элемент, можно продолжать работу.

Закончив заточку сбитого сверла необходимо проверить результат. Для этого берется дрель, в патрон вставляется заточенный инструмент. После можно попробовать просверлить стальную поверхность, толщина которой составляет 8 мм. Если отверстия просверливаются без труда, значит, процесс заточки прошел правильно.

На самом деле существует много способов заточки режущих элементов. И каждый отдельный метод предполагает обработку сверл для разных материалов. Для алюминия, меди и даже нержавейки используются спиральные сверла, которые точатся по универсальному и двойному «методу». Заточка сверла для точечной сварки делается болгаркой. Маленькие сверла диаметром меньше 4 мм и вовсе точатся исключительно руками. Кстати говоря, при необходимости можно самостоятельно заточить старое сверло под фрезу.

К сожалению, не у всех получается заточить затупившееся сверло с первого раза своими руками. Но проявив немного терпения, удастся добиться положительного результата.

По бетону

В сверлах по бетону заточке подвергается лишь задняя поверхность. Для реставрации следует применять двухплоскостной или конусный метод.

Прежде необходимо ознакомиться с коническим методом заточки. Режущий элемент требуется вставить в призму точильного аппарата, которая движется вокруг своей оси. Далее произвести настройку параметров. Ось конуса должна иметь угол 45 градусов относительно оси сверла. Остается только активировать устройство и дождаться окончания работы. Конический метод применяется для создания резкого прироста заднего угла режущего элемента.

Для автоматизации процесса рекомендуется использовать винтовой метод. Он характеризуется поступательными движениями, согласованными с вращением точильного круга. Что примечательно, данный способ позволяет одновременно затачивать передние и задние углы режущего элемента.

По дереву

Прежде всего необходимо запомнить – данный процесс работы очень сложный. С первого раза никто не может правильно заточить сверло по дереву. Чтобы приступить к самостоятельной реставрации подобного режущего элемента, следует потренироваться на изношенном инструменте.

Основная сложность работы заключается в том, что даже одно неправильное движение может привести к порче сверла. Именно поэтому необходимо четко следовать прописанной инструкции:

- рядом с рабочим местом следует поставить емкость с водой;

- важно получить угол 45 градусов;

- сверла необходимо держать на крайней части диска;

- чтобы процесс заточки прошел благополучно, нужно поместить режущий элемент в шайбу;

- кромки требуется слегка подвернуть на пару миллиметров и следить за их ровностью;

- когда процесс заточки будет приближаться к логическому завершению, необходимо сбавить обороты станка;

- в конце работы требуется охладить режущий элемент и проверить его работоспособность.

По металлу

Принцип заточки сверла по металлу не отличается особой сложностью, но все же требует терпения. Левой рукой нужно взять инструмент и держать его рядом с рабочим основанием. Правой рукой необходимо обхватить хвостик сверла и запустить вращение диска. К вращающейся части подносится задняя часть кромки. С легким нажимом нужно повернуть сверло. При этом постоянно поддерживать соответствующий наклон. Очень важно, чтобы режущие кромки получили одинаковую длину и идентичные углы.

Остается только произвести проверку заточенного сверла.

Простой способ заточить сверло в видео ниже.

Содержать инструмент в исправном виде – дело чести любого профессионала и домашнего умельца. Для режущих видов первостепенное значение имеет идеальная функциональность кромки. Поддерживать ее в нужном состоянии позволяет приспособление для заточки сверл. Его можно приобрести в готовом виде или же сделать самостоятельно. О том, как это сделать и что для этого нужно знать, – в материалах данной статьи.

Содержание

- 1 Основные виды заводских заточных станков для сверл

- 2 Советы по изготовлению приспособлений для заточки сверл своими руками

- 3 Специфика заточки сверл с различной формой режущей части

- 3.1 Как заточить сверло правильно: возможные ошибки и их предупреждение

- 3.2 Показатели величины углов заточки сверл по металлу

- 4 Стойка для заточки сверл: особенности конструкции

- 5 Самодельное приспособление для заточки сверл из гайки

- 6 Приспособление на дрель для заточки сверл: основные элементы

- 7 Приспособление для болгарки: плюсы и минусы разных вариантов

- 8 Простое приспособление для заточки сверл из дверных петель

- 9 Самодельное устройство для заточки сверл спирального типа

- 10 Приспособление для заточки сверл: безопасность применения

Основные виды заводских заточных станков для сверл

Любой используемый в работе инструмент требует технического сопровождения. Это замена исчерпавших ресурс частей, расходников, профилактические действия, восстановление функциональной полноценности элементов. Применяемые для сверления и резки насадки нуждаются в заточке, то есть их режущую часть необходимо обновлять.

Агрегаты для заточки сверл и других инструментов бывают разных видов

Приспособления для заточки сверл можно поделить на два типа:

- с возможностью регулировки параметров (угла, диаметра);

- с установленными и зафиксированными размерными показателями.

Первые характеризуются прочностью материала изготовления корпуса, который выполняется из металла, стационарной установкой (станок закрепляется к поверхности верстака болтами) и широким функционалом: на нем можно восстанавливать режущие кромки сверл различного диаметра. Станки второго типа чаще имеют пластиковый корпус, точильный круг небольших размеров и кондуктор с отверстиями, соответствующими определенному размеру сверл.

Промышленность выпускает огромное разнообразие точильных станков. Следует отметить, что специфика конструкций данных устройств вполне понятна мастеровитым людям. Именно поэтому многие предпочитают применять самодельные приспособления для заточки сверл. Преимуществ у данного подхода несколько:

- экономия средств;

- применение невостребованных элементов;

- возможность реализации личных способностей и приобретение дополнительного опыта;

- создание устройства для конкретных целей и задач.

Наиболее удобными являются приспособления с регулировкой параметров диаметра и угла

Именно об изготовлении приспособлений для заточки своими руками и их применении пойдет речь в данной статье.

Советы по изготовлению приспособлений для заточки сверл своими руками

Стоит отметить, что сверла, применяемые для работы по дереву, пластику, гипсокартону и другим материалам, имеющим относительно небольшую плотность (исключение составляют твердые породы деревьев: дуб, граб, белая акация и т. д.), в заточке нуждаются редко. Совсем иначе ведет себя подобный инструмент по металлу. Здесь восстановление режущей кромки может требоваться часто, в зависимости от интенсивности работ и особенностей обрабатываемого материала.

Как это ни странно, но чаще именно профессионалы предпочитают применять собственные приспособления. Заточка сверла по металлу своими руками требует определенных профессиональных навыков:

- развитого глазомера;

- знания особенностей электротехнических устройств;

- понимания специфики металлообработки конкретных изделий.

Ручная обработка неэффективна даже при высоком уровне профессионализма уже по причине того, что занимает много времени. Самодельное устройство должно быть механизированным. Для его изготовления необходимо произвести определенные расчеты, подобрать электродвигатель и дополнительно изготовить соответствующие техническим требованиям другие элементы конструкции.

Изготавливая устройства своими руками можно создать именно то, что необходимо в работе

Чтобы в итоге получить устройство с желаемым функционалом, предварительно стоит выполнить чертеж. Приспособлений для заточки сверл на сегодняшний день существует довольно много. Если возникают трудности в плане проектирования, можно обратиться к интернету, где предложено немало схем самодельных точильных установок.

Полезный совет! Чертеж будущего точильного устройства должен содержать размеры всех элементов конструкции, включая крепежные приспособления.

Специфика заточки сверл с различной формой режущей части

Первым признаком, свидетельствующим о том, что сверло нуждается в заточке, является характерный скрип в начале его работы. Пренебречь данным показателем нельзя, потому как это может иметь дальнейшие негативные последствия:

- кромка сверла начнет крошиться;

- двигатель будет испытывать перегрузку;

- появятся заусенцы на обрабатываемой поверхности.

В первую очередь, способ заточки будет зависеть от формы режущей части сверла

Вопрос о том, как правильно заточить сверло, будет рассмотрен на примере спирального варианта. Способ заточки зависит от формы, которую необходимо придать режущей части. Вид заточки может быть следующим:

- одноплоскостным;

- двухплоскостным;

- цилиндрическим;

- коническим.

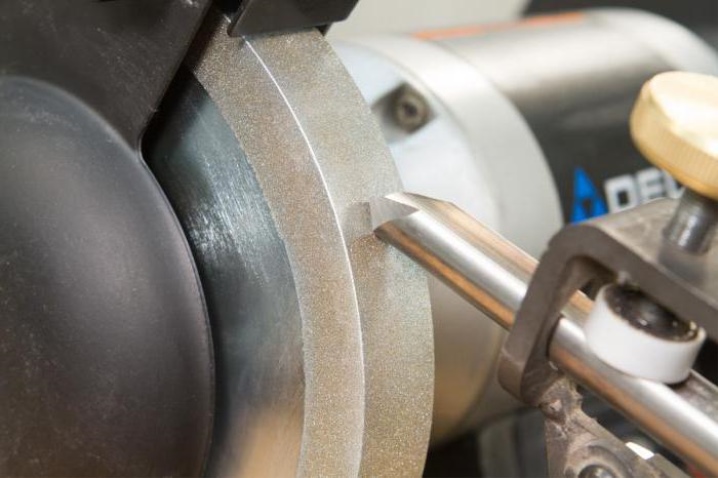

В ходе одноплоскостной заточки сверло просто приставляется параллельно к абразивному кругу, не перемещается. Таким простым способом можно затачивать сверла размером до 3 мм. Двухплоскостная заточка выполняется подобным образом.

Несколько сложнее производится коническая заточка. Сверло следует взять двумя руками: левой – ближе к конусной рабочей части, правой – за хвостовик. Прижимать инструмент нужно к торцевой части шлифовального круга режущей кромкой и задней плоскостью. Правой рукой следует покачивать сверло. Подобным способом выполняется и цилиндрическая заточка.

Заточка сверла конической формы производится с торцевой стороны шлифовального круга

Полезный совет! Если действия осуществляются впервые, перед тем как точить сверла, пригодные для применения, лучше проделать тестовую обработку на отработанном инструменте.

Как заточить сверло правильно: возможные ошибки и их предупреждение

Несмотря на большое количество информации о том, как точить сверла по металлу, даже имея достаточные теоретические, а иногда и практические знания, многие допускают ряд ошибок. Предсказать последствия нетрудно: при обточке крошится режущая кромка, инструмент перегревается, рез имеет погрешности размеров, возможны шероховатости и неровности на обработанных поверхностях.

К типичным ошибкам при заточке сверл относятся следующие отклонения от нормы:

- Разная длина режущих кромок. Центр сверления является смещенным относительно оси инструмента. Заточенное таким образом сверло будет испытывать биение, попасть точно в центр станет крайне затруднительным. Чаще всего такие сверла в процессе работы ломаются.

- Асимметричность углов при точно выставленном центре. После такой обработки у инструмента останется рабочей только одна режущая кромка. Сверло будет нагреваться, а выполненное им отверстие приобретет диаметр больше, чем у инструмента.

Ошибки при заточке сверл допускают не только новички, но иногда даже профессионалы

Перечисленные выше ошибки более всего являются следствием неправильно разработанного точильного устройства. И здесь снова стоит вернуться к чертежам. Приспособление для заточки сверл своими руками должно иметь функциональный держатель угла заточки. Его применение обеспечит правильное выполнение обработки режущих поверхностей.

Показатели величины углов заточки сверл по металлу

Независимо от того, на каком устройстве выполняется заточка, процесс должен быть контролируемым. В данном плане наиболее совершенные станки с электронным управлением. Возможность регулировки на электромеханических устройствах также позволяет качественно выполнить обработку.

Очень важным показателем является величина угла заточки. Она неодинакова у разных материалов, так как последние отличаются уровнем плотности и спецификой структуры.

Таблица, содержащая информацию о правильных углах заточки сверл:

| Обрабатываемый материал | Угол заточки |

| Сталь, чугун, бронза твердосплавная | 115-120° |

| Бронза мягкая, латунные сплавы | 125-135° |

| Медь красная | 125° |

| Алюминий и мягкие сплавы на его основе | 135° |

| Гранит, керамика | 135° |

| Древесина любых пород | 135° |

| Магний и сплавы на его основе | 85° |

| Силумин | 90-100° |

| Пластик, текстолит | 90-100° |

Контролировать правильность заточки сверл удобно при помощи шаблонов.

Полезный совет! При покупке или изготовлении своими руками устройства для заточки сверл стоит сразу же позаботиться о наличии образцов-шаблонов. Обработка режущих поверхностей с ориентиром на зрительную память скорее всего не принесет желаемых результатов.

Стойка для заточки сверл: особенности конструкции

Стойки, как и другие устройства для заточки сверлильного инструмента, могут быть промышленного или бытового типа. Промышленные отличаются большими размерами, расширенным функционалом, позволяющим обрабатывать сверла различными способами. Бытовые гораздо компактнее, но имеют меньшее количество опций.

Стойки для заточки сверл бывают как промышленные, так и бытовые

Обычно стойки идут в комплекте с точильными станками. Крепятся они на станину при помощи болтов и гаек. Сверло, подлежащее заточке, фиксируется в зажимном устройстве стойки.

Основными элементами конструкции являются:

- основание;

- стержень, непосредственно к которому посредством мобильных и стационарных зажимных устройств крепится сверло;

- упор;

- каретка и винт регулировки подачи;

- зажимные винты и гайки.

По аналогии с фабричным вариантом стоек умельцы пытаются подобное приспособление для заточки сверл сделать своими руками. В таких случаях особое внимание следует обращать на два узла конструкции и их функционирование:

- положение сверл устанавливается при помощи оси и винта регулировки;

- необходимый угол создается соответствующим наклонным положением основания.

Стойки продаются самостоятельно или в комплекте с точильными станками

Наиболее сложным моментом при самостоятельной сборке устройства является обеспечение точности обработки. В изготовленных на производстве стойках эти функции выполняет специальная шкала, составляющая часть конструкции. В самодельных конструкциях наиболее надежным будет применение шаблонов.

Самодельное приспособление для заточки сверл из гайки

Одним из наиболее простых и доступных приспособлений для заточки сверл является устройство из гаек. Алгоритм его изготовления может быть следующим:

- Необходимо взять две гайки разного размера. На той, что больше, отмерить по 9 мм с трех сторон одной грани, отчертить маркером. То же сделать на противоположной грани. Затем зажать гайку в тиски и выпилить отчерченные фрагменты.

- Далее следует заложить сверло и убедиться, что угол заточки инструмента, который равен 120°, и грани гайки совпадают.

- Используя сварку, приварить гайку меньших размеров к большей, приложив ее к поверхности с вырезами.

- В меньшую гайку необходимо вкрутить болт, который будет фиксировать сверло. Получится сделанный своими руками держатель угла заточки.

Полезный совет! При изготовлении устройства для заточки сверл из гаек не следует упрощать конструкцию, заменяя прижим болтом просто фиксированием рукой. Это значительно осложнит процесс обработки.

Приспособление для заточки можно сделать из двух гаек и болта

Вставленное и зажатое сверло подносится к наждаку и обтачивается. Гайки держат нужный угол и не позволяют сточить больше необходимого.

Существует немало скептических взглядов на функционирование данного приспособления. Прежде всего высказываются опасения по поводу того, что металл гайки от прикосновения к абразивному кругу также подвергнется стачиванию, причем достаточно интенсивно, так как он мягкий. Как следствие – приспособление не будет служить долго.

Статья по теме:

Приспособления для заточки ножей: простой и быстрый способ сделать лезвие острым

Основные виды и характеристики устройств. Какие материалы используются для изготовления точилок. Как правильно точить разные ножи.

Приспособление на дрель для заточки сверл: основные элементы

Практически все предлагаемые на рынке насадки на дрель для обточки сверл имеют одинаковую конструкцию. Это пластиковый корпус, куда помещен точильный элемент определенной формы, позволяющий выполнять обработку режущей поверхности инструмента под нужным углом. Вращается устройство при помощи дрели. Соединение с валом осуществляется специальной муфтой.

Крышка корпуса имеет отверстия, в которые вставляются сверла соответствующих диаметров. Отверстия выполнены так, что режущая кромка соприкасается с наждачным кругом только в необходимых местах. Отсутствие такой крышки-кондуктора значительно усложняет процесс заточки, так как сверло приходится держать вручную.

Устройство на дрель для заточки – это пластиковая насадка в которую помещается точильный элемент и сверло

В интернете достаточно много демонстрационных видео «Приспособления для заточки сверл». Перед применением приобретенной насадки стоит обратиться к видео с инструкциями, это поможет избежать ошибок.

По аналогии с фабричными чаще всего выполняются и самодельные устройства:

- корпус изготавливается из металла;

- патрон дрели и наждачный круг соединяются монтажным кольцом;

- наждачному элементу придается форма конуса, которую обычно создают на токарном станке;

- крышка с отверстиями разных диаметров может быть изготовлена из дерева, металла, полимера с добавками.

Наиболее сложным этапом при выполнении насадки для дрели своими руками является создание крышки.

Приспособление для болгарки: плюсы и минусы разных вариантов

В качестве электроинструмента, который успешно приспосабливают для выполнения заточки сверл, является болгарка. Возможностей применения масса. Можно выделить два основных способа:

- держатель сверла представляет собой отдельную конструкцию;

- направляющие и крепление фиксируются непосредственно к болгарке.

Приспособление на болгарке имеет как достоинства, так и недостатки

Что касается первого варианта, то следует отметить большое количество подобных приспособлений для заточки сверл своими руками. Видео в интернете, содержащие инструкции, подробно и доступно демонстрируют процесс их изготовления.

Второй способ относится к менее распространенным. Именно поэтому о нем стоит рассказать немного подробнее. Приспособление фиксируется к кожуху электроинструмента. Направляющая выполнена из металлического уголка, положение задней кромки фиксируется вручную. Прибор в целом компактный, состоящий из вполне доступных комплектующих.

Как и многие самодельные устройства, данное приспособление тоже подверглось серьезной критике. Отмечается трудоемкий способ изготовления. Высказываются опасения, что без отсутствия регулировки числа оборотов сверло будет перегреваться в ходе обработки. Наиболее острые замечания касаются разрушающего воздействия выполнения заточки на боковые части круга. Повреждение армирующего слоя может привести к рассыпанию диска на отдельные кусочки.

Важно!Поворачивать работающую болгарку к пользователю категорически запрещено правилами техники безопасности.

Простое приспособление для заточки сверл из дверных петель

Видеоролик, демонстрирующий изготовление своими руками приспособления для заточки сверл из дверной петли, получил особую популярность. Хотя сам процесс и результат многие считают технически несовершенными, идея заслуживает внимания:

- Дверная петля укорачивается, одна часть используется для фиксации к подручникам, вторая (отрезанный элемент) дает возможность установить необходимый угол заточки.

- К большей стороне петли приваривается уголок, в нем нарезается резьба, вставляется болт – данная часть конструкции будет выполнять фиксацию к подручникам.

- Далее выставляется и приваривается уголок, который станет направляющей.

Конструкция дополняется шпилькой, которая фиксируется посредством сварки, гайкой и шайбой. Гайка и шайба позволят жестко установить сверло для обтачивания.

Основные претензии к данному довольно простому приспособлению для заточки сверл своими руками следующие:

- Сверло подается сверху вниз. Это делает абсолютно плоской заднюю поверхность. Такой инструмент в ходе работы будет сильно перегреваться.

- Приспособление служит исключительно для ориентации сверла. Качество заточки вызывает сомнения.

Устройство для заточки из дверных петель – одно из самых простых в изготовлении своими руками

Данный способ изготовления вполне может быть усовершенствованным, учитывая замечания технического характера. Выполненное из подручных материалов устройство может приобрести более совершенные функциональные возможности.

Самодельное устройство для заточки сверл спирального типа

В качестве несложного приспособления для заточки сверл спирального типа можно использовать втулку. Внутренние ее размеры должны соответствовать диаметру инструмента.

Важно! Сверло, установленное во втулку, не должно болтаться даже в незначительной степени. Отклонение от необходимого угла на 1° уже приведет к некачественной заточке.

Лучше сразу заготовить различные медные или алюминиевые трубки, диаметры которых будут соответствовать размерам имеющихся в домашней мастерской сверл. Направляющие для обтачивания инструмента можно выполнить и гораздо проще – из деревянного бруска. Таким приспособлением пользовались еще в прошлом веке. С некоторой долей усовершенствования его можно применять и сегодня. Отверстия в дереве должны быть сделаны под определенным углом, позволяющим установленному в них сверлу занять необходимое для правильной заточки положение.

При заточке сверла спирального типа, важно четко придерживаться нужного угла

Самодельное приспособление для заточки сверл своими руками обязательно должно иметь подручник:

- он обеспечивает правильное положение сверла по отношению к точильному кругу;

- служит упором для обрабатываемого инструмента.

При монтировании устройства для заточки следует уделить достаточно внимания выбору точильного круга. Большинство сверл изготавливаются из быстрорежущей стали. В качестве абразива более всего подходят круги из карбида кремния (маркируются 64С) с зернистостью 8Н-16Н. Такие точильные камни могут сильно нагреваться, поэтому контакт точила и сверла не должен быть длительным.

Приспособление для заточки сверл: безопасность применения

Работа с любым электроинструментом требует строгого соблюдения определенных правил безопасного пользования. При изготовлении самодельных приспособлений для заточки сверл многие пренебрегают обеспечением конструкций защитными элементами. Это совершенно недопустимо, так как степень травматизма в ходе применения данных устройств может быть значительной.

К основным требованиям безопасности следует отнести:

Выполняя заточку сверл необходимо соблюдать технику безопасности

- Выполнение работ в одежде с застегнутыми рукавами, в удобной зафиксированной на ногах обуви, в перчатках.

- Выполнять обточку следует в специальных защитных очках.

- Использовать болгарки допускается только с применением металлических защитных кожухов.

- Использование для охлаждения воды требует обеспечения защиты двигателя от попадания на него жидкости.

- Перед включением устройства необходимо проверить на прочность имеющиеся соединения. Плохо зафиксированные части могут разлететься в разные стороны.

- Заточка сверл своими руками должна производиться на станках с заземлением, что исключит возможность поражения электрическим током. Небольших размеров устройство может быть заземлено через вилку электропитания или же отдельным проводом.

- Приспособление для обточки должно размещаться на удобном для пользователя уровне. Необходимость дотягиваться или наклоняться будет способствовать физической перегрузке, что может сказаться на правильности и точности движений.

- Зона установки приспособления для обточки должна быть хорошо освещена. Недостаток света может негативно влиять на процесс контроля за работой устройства.

В интернете предложено довольно много идей по изготовлению приспособлений для заточки сверл своими руками. Не всегда следует делать точные копии устройств. Необходимо понимать основной принцип работы механизма и учитывать возможные проблемы и последствия технических неточностей. Любое приспособление может быть усовершенствованным. Имея перед собой готовые наработки, это сделать гораздо проще.

Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

17.03.2020

- Признаки, что инструмент затупился

- Особенности работы сверл и от чего зависит угол заточки

- Основные элементы оснастки

- Особенности: под каким углом затачиваются сверла различного вида

- Как правильно выбрать угол заточки сверла для стали или другого металла

- Приспособления и оборудование для заточки

- Правила заточки

- Выполнение операции

- Меры безопасности

- Контроль качества

- Общие рекомендации на видео

Во время металлообработки, вне зависимости от станка и квалификации токаря, любой инструмент начинает тупиться. Притупление режущих кромок может привести к нагреву заготовок, а также к неаккуратному исполнению. Но необязательно каждый раз покупать новую, острую оснастку, можно исправить ситуацию самостоятельно, в домашних условиях. В статье расскажем, какой правильный угол заточки сверла по металлу соответствует ГОСТу, приведем таблицу значений.

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

Они зависят от:

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Исходя из этого и некоторых других факторов, выбирается режим сверления – когда подбирается оптимальное давление и обороты, иными словами, подача и скорость вращения инструмента. Если мы говорим о сверлении электродрелью, то такие показатели рассчитать достаточно сложно. Но в случае с работой со станками (сверлильными, токарными) этот показатель очень важен. Удобнее всего заниматься с оборудованием с ЧПУ, поскольку пульт управления автоматизирует множество процессов, в том числе расчет и выставление вышеприведенных параметров. Купить приборы для фрезерной, токарной обработки металла с ЧПУ можно на сайте компании https://stanokcnc.ru/.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Особенности: под каким углом затачиваются сверла различного вида

Задача процедуры – восстановление прежних форм резца. Есть наиболее стандартная геометрия. Она называется нормальная или одинарная, маркируется как Н. В ходе нее формируется одна или две режущие кромки с уклоном под 118-120 градусов. Данный вид затачивания характерен для оснастки, которая в диаметре не превышает 1,2 см.

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Общие рекомендации:

-

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

- Титан можно резать в большом спектре – от 90° до 120°, это зависит уже от конкретной марки, величины присадок.

- Алюминиевые, латунные сплавы и другие мягкие металлы стоит обрабатывать в диапазоне углов 120-130°. Допустимо отклонение на 2 единицы в одну или другую стороны.

- Дерево или некоторые тонкие листы пластмассы не любят таких больших значений, 90-100° им вполне хватит, а то и меньше.

- И всего от 50 до 70 градусов нужно для оргстекла или эбонита.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

|

Материал |

Рекомендуемый угол, ° |

|

Чугун и стальные заготовки с низким легированием |

116 – 118 |

|

Поковки и закаленная сталь |

125 |

|

Латунь, мягкая бронза |

130 – 140 |

|

Медь |

125 |

|

Алюминий, баббит |

130 – 140 |

|

Силумин |

90 – 100 |

|

Сплавы с ведущим компонентом магний |

110 – 120 |

|

Эбонит, целлулоид |

80 – 90 |

|

Мрамор и другие породы повышенной хрупкости |

90 – 100 |

|

Органическое стекло |

70 |

|

Пластмассы |

50 – 70 |

|

Бетон |

118 – 130 |

Приспособления и оборудование для заточки

Самый распространенный вариант – использование точильного камня. Он выполнен в виде диска и насаживается на станок. При вращении к нему требуется подносить инструмент и обтачивать его края. Необходимо проводить процедуру аккуратно из-за снопа искр.

Второй способ – сделать в домашних условиях устройство. Оно состоит из втулки, которая точно повторяет диаметр сверла, а также из прижимной балки и, конечно, точильного камня. Нужно изготовить подручник, его можно сделать из деревянного бруска. В нем просверлить несколько отверстий (они должны соответствовать сечению оснасток). Далее, вручную, с помощью вращения ручки необходимо добиться движения абразивного круга. А корректировать направление резца нужно второй свободной рукой.

Правила заточки

Придерживайтесь рекомендаций:

- процедуру выполнять регулярно для постоянного поддержания нужной остроты;

- обязательно используйте охлаждение – достаточно просто окунуть готовый инструмент в емкость с водой;

- делайте перерывы, чтобы не перегревать кромки.

Выполнение операции

Рассмотрим процесс на наждачном станке с точильным кругом. Алгоритм затачивания:

- Обрабатываем заднюю поверхность под правильным уклоном.

- Переходим к передней плоскости, контролируя размер получаемой перемычки.

- Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

- Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Меры безопасности

Обязательно соблюдайте их, чтобы не повредить оснастку, точильный станок, а также собственное здоровье:

- надевайте прочные перчатки;

- все части тела защищайте от искр;

- обязательное условие– защитные очки;

- рядом должна находиться вода или другая охлаждающая жидкость.

Контроль качества

Проанализировать соответствие геометрических параметров можно двумя способами:

- воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

- прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Общие рекомендации на видео

В статье мы рассказали, под каким углом точить сверла по металлу. В качестве завершения темы посмотрим небольшой ролик:

На чтение 11 мин Просмотров 1.5к. Опубликовано 04.01.2023

Даже самое качественное новое сверло со временем тупиться, требуя правки. Если же мастер без должных навыков и знаний начинает его подтачивать по рекомендациям из интернета, то быстро возникают проблемы.

Важно понимать, что заточка сверла по металлу выполняется по строгим шаблонам и правилам. Их надо знать и тщательно соблюдать.

Эта статья сайта написана для новичков без опыта в виде подробной инструкции с чертежами и фотографиями. Она поможет понять и освоить технологию, которой пользуются специалисты. Читайте.

Содержание статьи

- Устройство сверла: 4 главных детали

- Виды заточки сверл: обзор 4 способов

- Конусная заточка сверл

- Винтовая заточка сверла

- Одноплоскостная заточка

- Двухплоскостная заточка сверла

- Самодельные приспособления и инструменты: преимущества и недостатки

- Самоделка для правки мелких сверл Wishbone (Вишбон)

- Заточка сверл на бруске

- Заточка на пальце

- Заточка сверла на гайке

- Деревянная поворотная подставка

- Приспособление на уголке

- Самодельные заточные приспособления для болгарки

- Насадки на дрель

- 12 распространенных ошибок новичков при работе со сверлами

Устройство сверла: 4 главных детали

Для оптимального сверления выбрана специальная геометрия: спиралевидная форма цилиндра с хвостовиком и рабочей частью из инструментальной стали, заканчивающаяся заостренным наконечником.

Острые режущие кромки инструмента расположены на наконечнике и боковой стороне каждой ленточки, которые снижают силу трения инструмента о стенки отверстия.

Износ боковой ленточки придает цилиндру форму конуса, что создает проблемы при сверлении. Новички часто не обращают на это внимание.

Спиральные сверла режут металл передними кромками наконечника. На их работу влияют следующие три параметра:

- угол при вершине. Его требуется выбирать правильно по прочности и вязкости обрабатываемого материала;

- задний угол резания – затыловки;

- состояние перемычки наконечника.

Наличие дефектов сложно проверить на глаз самостоятельно без должного опыта.

Признаки несоответствия точности углов, длин или положения осей предназначены показывать шаблоны (алюминиевые плашки с метками наклона сторон друг к другу). Их может заменить измерительный инструмент: угломер, транспортир, понадобится и штангенциркуль.

На качество заточки влияет зернистость камня. Алмазным абразивом создаются лучшие рабочие поверхности. Поэтому мастера часто завершают процесс шлифовкой или хонингованием важных участков, снимая с них небольшой слой и выравнивая мельчайшие зазубрины.

3 дефекта сверл, подлежащие устранению до заточки

Поскольку сверление – обработка металла резанием, то на его качество влияют не только состояние граней угла при вершине, но и неисправности, вызванные неправильной эксплуатацией:

- изгиб осевой линии сверла;

- деформации хвостовика зажимными патронами;

- износ режущих кромок спиралевидных ленточек на боковых поверхностях.

Два первых повреждения исключают создание точных отверстий: сверло будет бить в разные стороны.

Стертые боковые ленточки ограничивают проникновение сверла в глубь металла. Возникает трение, нагрев и даже прожигание.

Показываю это процесс в видео.

Как работает сверло

Токарный и сверлильный станок позволяют правильно создавать идеальные отверстия в металле за счет:

- равномерной скорости подачи рабочего органа;

- оптимального подбора числа оборотов шпинделя;

- точной центровки осевой линии вращения относительности плоскости обрабатываемой заготовки.

Ручной инструмент (дрель, перфоратор, шуруповерт) тоже точно работает, если для него соблюсти перечисленные требования. Учитывают ли эти характеристики новички, включают ли дрель на малых оборотах – вопрос…

Во время работы идеальное сверло:

- соприкасается с обрабатываемым материалом только режущими кромками и наконечником перемычки;

- его задняя часть металла не касается;

- стружка формируется равномерными завитушками на двух противоположных концах одновременно.

Если же сверло выбрасывает только опилки, нагревается, требует повышенного нажима, то оно затупилось. Его просто нужно переточить.

Виды заточки сверл: обзор 4 способов

Наука резания и сверления металлов рассматривает 4 технологии заточки:

- конусная – 2 типа;

- винтовая;

- одноплоскостная;

- двухплоскостная.

Конусная заточка сверл

Бывает двух типов. Первый цилиндрический используется редко. У второго преимущества. Рассмотрим его, как наиболее распространенный.

Название конусная (заостренная, коническая) используется потому, что применена схема расположения оси воображаемого конуса к оси вращения сверла. Они сдвинуты на определенный угол.

лучше работает в момент засверливания без ухода в сторону;

не нужно сильное накернивание материала;

уменьшается усилие подачи инструмента;

снижается крутящий момент на привод.

трудоемкость;

пониженная прочность заточенной грани.

Методика позволяет хорошо заточить сверла диаметром от 10 мм и больше, но требует подточки перемычки.

Винтовая заточка сверла

Сверло зажимается в патроне. Он вращается. Шлифовальный круг разными способами обрабатывает грани. Совместные вращения сверла и круга создают винтовые задние поверхности.

Винтовая техника увеличивает задний угол сверла и имеет эксплуатационные преимущества перед остальными методиками.

Она распространена в среде профессионалов инструментальщиков, требует точного оборудования и навыков в работе. Начинающим мастерам – не подходит.

Одноплоскостная заточка

Задний угол резания зуба 15÷25 градусов формируется одной плоскостью. Он может легко создаваться как вручную на абразивной поверхности, так и заточными станками на:

- торце наждачного диска;

- или его боковой стороне.

Эта технология является базовой для освоения. Она очень популярна в среде профессионалов и новичков, приобрела название нормальной за счет простоты исполнения.

Недостаток метода: увеличенная длина перемычки (примерно 20% диаметра). За счет этого в центральной части происходит не резание, а сминание металла. Этим объясняется повышенный износ сверла и его отход в сторону.

Устраняется с помощью:

- начального засверливания меньшим диаметром;

- либо кернением.

Здесь же перемычку рекомендуется стачивать стандартным методом на глубину 0,1—0,15 диаметра инструмента чтобы уменьшить сопротивление металла.

Двухплоскостная заточка сверла

Ее цель та же, но затыловка создается двумя плоскостями под углами:

- 7-17 градусов не передней – обеспечивается оптимальное резание;

- 25-40 градусов для задней плоскости – исключается соприкосновение сверла с заготовкой и обеспечивается лучший отвод стружки.

Этот способ отличается практичностью от предыдущего, но требует более совершенной оснастки инструмента. Он подходит для профессиональной работы и использования в быту.

Под него создаются как очень дорогие станки, сравнимые по цене с автомобилем, так и дешевые самодельные приспособления.

Предлагаю сравнить два варианта их исполнения.

Вначале посмотрите эту методику на эксклюзивном устройстве заточника префекциониста в его видео ролике «Как идеально заточить сверло на 2 плоскости». Он поможет правильно понять базовые принципы технологии.

Затем оцените этот же способ на бесплатном приспособлении, созданном инженерами конструкторского бюро Кравченко Г Ф.

Уверен: качество заводского станка выше, но уровень заточки поверхности на самодельной приспособе ненамного хуже, чем у профессионалов. Он хорошо подходит для редких поделок в домашних условиях или внутри гаража. Исправление сверла выполняется до тех пор, пока не исчезнут все сколы, трещины, зазубрины.

Самодельные приспособления и инструменты: преимущества и недостатки

В быту применяют ручной инструмент или точильный станок. Не забывайте при работе использовать защитные очки, перчатки, специальную одежду и обувь.

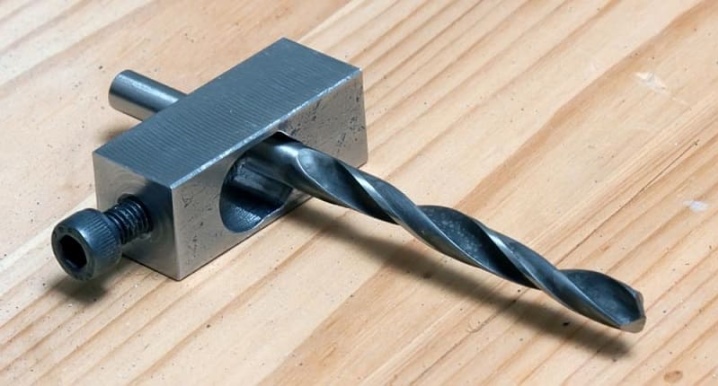

Самоделка для правки мелких сверл Wishbone (Вишбон)

Мелкие диаметры до 2 мм удобно затачивать и править вручную на простом инструменте типа Вишбон. Его просто сделать своими руками.

Каждая сторона плавно протягивается несколько раз по наждачке, наклеенной на стекло (замена – плоский точильный абразив). Приспособление одновременно опирается не колесико и наконечник.

В результате равного наклона затачиваются режущие кромки, одинаковые с двух сторон. Получается оптимальный угол.

В случае повышения диаметра точить сложнее: время восстановления инструмента увеличивается.

Заточка сверл на бруске

В качестве примера приведу конструкцию токаря наладчика Куликова. В ней используется тот же принцип, что в Вишбоне. Только сверло зафиксировано в деревянном бруске под углы при вершине и затыловки.

Дешево, просто сделать руками из подручных материалов, практично. Однако несколько затратно заточить большие диаметры до нужной остроты.

Заточка на пальце

Опытные инструментальщики на самодельных точилах с двигателями от советских стиральных машин точат любой инструмент на наждаке, используя в качестве опоры собственный палец. Их движения выверены.

Второй вариант подобного затачивания показан на фото ниже. Для удобства его выполнения нанесена линия на подручнике. Она позволяет выдержать направление угла при вершине.

Заточка сверла на гайке

Грани гайки расположены под 120 градусов. В ней болгаркой, надфилем или напильником следует изготовить диаметральные прорези для крепления сверла тисками или струбциной.

Затыловку придется выполнять дополнительно короткими проточками.

Деревянная поворотная подставка

Для заготовки шаблона делается прямоугольный треугольник из дерева с соотношением катетов 8:5, обеспечивающий угол при вершине. Он устанавливается на поворотной скобе.

Затыловка создается вращением треугольника относительно вертикальной оси.

Приспособление на уголке

Для сборки потребуется не только слесарный инструмент для обработки стали, но и сварка. При работе сразу создается одна плоскость с формированием углов при вершине и затыловки.

Самодельные заточные приспособления для болгарки

Некоторые мастера делают различные конструкции для выправления кромок на угловых шлифовальных машинках. Они позволяют формировать все углы.

Однако у них много недостатков, связанных с безопасностью метода и качеством создаваемой поверхности. На вставленном фото хорошо видны выработки и повреждения.

Они в какой-то момент разрушат вращающийся на очень больших оборотах диск. Куда полетят осколки и части круга – можно только гадать…

Структура абразива выполнена крупными зернами для резки. Поверхности от круга болгарки сильно далеки от идеала: заусенцы и канавки после обработки требуют доводку и шлифовку.

Если же эти недостатки не смущают и нужно быстро привести сверло к рабочему виду, то это ваш выбор. Я такой станок просто не рекомендую.

Насадки на дрель

Из всех самодельных конструкций, просмотренных в интернете, мне понравилась универсальное приспособление КБ ИП Кравченко – простой, удобный и эффективный станок для заточки.

Чертежи и фотографии ее исполнения можете бесплатно скачать с Яндекс диска.

Если сделаете такую оснастку, то не забудьте написать о ней реальный отзыв в комментарии к этой статье. Автор инструмента получит мощный стимул для своего творчества.

12 распространенных ошибок новичков при работе со сверлами

Выбор угла при вершине – главная проблема

Для высверливания отверстий в гараже работники обычно выбирают 120О. Его следует менять в зависимости от материалов разной твердости:

- сталь твердых сортов, чугун, сплавы бронзы – 116-118 градусов;

- латунь и мягкая бронза – 120-130;

- медь – 125;

- бетон – 118-130;

- алюминий, древесина – 140;

- пластмассы – 90-100.

Условия хранения

Свалка сверл в общую кучу вместе с другими инструментами со следами металлической пыли может затупить режущие части, а грязь и жидкости вызвать коррозию.

Крепление детали

В случае не надежной фиксации, например, сверления на коленке, происходит искажение отверстий и ускоренное повреждение геометрии сверла.

Разбалансировка и биения наждачного круга

Собранный своими руками станок до работы необходимо правильно настроить. Абразивный круг должен вращаться без малейшего отклонения от центральной оси. Иначе в процессе обработки поверхности затачиваемого инструмента качества не добиться.

Скорость подачи

Сквозное сверление значительно уменьшает сопротивление материала на выходе из заготовки: сверло может захватить слишком большой кусок металла и сломаться. Поэтому подачу на выходе следует уменьшать.

Скорость резания подбирается с учетом прочностных свойств детали, условий нагрева и охлаждения.

3 основные ошибки заточки

Необходимо осуществлять ее визуальный контроль. Параметры проверки:

- Разная длина режущих кромок: на длинной части происходит выкрашивание угла. Она же будет отжимать центр отверстия от оси вращения и исказит его форму. С увеличением глубины возникнут биения, приводящие к поломке.

- Разные углы у режущих кромок. Из двух будет работать только одна. Нагрузка на нее уведет сверло в сторону и нарушит геометрию отверстия.

- Два первых дефекта одновременно: центр поперечной кромки сместится от оси сверла.

Скорость резания и подача

Оптимальные условия создаются при большой скорости резания и маленькой подаче. Но, слишком большая скорость резания затупляет режущие кромки в углах и даже разрушает их, вызывая перегрев наконечника.

Охлаждение и смазка

Во время резания и сверления происходит нагрев. Тепло отводят смазочно-охлаждающими жидкостями – СОЖ и даже водой. Они позволяют ускорить сверление от 10 до 40% в разных материалах.

4 основные проблемы при сверлении:

- Наростообразование или прилипание металла к сверлу – возникает на низких скоростях резания с недостатком СОЖ при увеличенном износе режущих кромок.

- Повышенный износ перемычки с образованием сколов и трещин (нельзя допускать) – проявляется вибрациями на грубой или наклонной поверхности с низкой скоростью резания и повышенной подачей.

- Пластическая деформация геометрии сверла – образуется на высоких скоростях резания и подачи с недостатком СОЖ.

- Поломка сверла – происходит при его попадании в раковину заготовки с излишним отклонением или на выходе его из изделия под большим углом на увеличенной скорости.

Сверло по металлу изнашивается при эксплуатации. Становится тупым: сверлить невозможно. Для его восстановления достаточно переточки углов и режущих кромок по данным нормативов, указанных в справочниках. Срок службы продлевается.

Всегда можно пойти в магазин, купить или приобрести новое сверло и качественно просверлить им гладкие и точные отверстия. Но из-за естественного износа его производительность станет хуже.

Восстановить ее помогут наши советы и описанные технические средства.

Оцените статью

( 4 оценки, среднее 5 из 5 )

Корректный подбор угла заточки гарантирует восстановление режущей способности сверла, исключает сложности при обработке материала. Инструмент формирует отверстия правильной формы без заусенцев, задиров и прочих дефектов.

В материале:

- Почему требуется заточка?

- Способы формирования угла

- Рекомендуемые углы заточки

- Как ведет себя сверло при неправильной заточке?

- Проверка угла заточки

- Частые вопросы

Корректный подбор угла заточки гарантирует восстановление режущей способности сверла, исключает сложности при обработке материала. Инструмент формирует отверстия правильной формы без заусенцев, задиров и прочих дефектов.

Почему требуется заточка?

Изменение заводского угла сверла происходит при истирании режущей части. В результате появляются следующие проблемы.

- Увеличение продолжительности операций.

- Уменьшение размера стружки.

- Избыточный нагрев рабочей зоны.

О необходимости заточки или корректировки угла свидетельствует интенсивный шум при работе.

Заточка инструмента осуществляется в различных режимах.

- Нормальная заточка режущей кромки в рамках одной операции.

- Аналогичная заточка с постепенным приданием краям заданной формы.

- Одинарная заточка, включающая доработку поперечного края и ленточки.

- Двойная заточка, ориентированная на ленточку либо кромки.

При выборе режима учитываются параметры эксплуатации инструмента, его диаметр и материал обрабатываемых заготовок.

Рис. 1 Затупившееся сверло

Рис. 1 Затупившееся сверло

Способы формирования угла

Создание требуемого угла заточки сверла возможно несколькими способами.

| Обозначение | Описание | Эскиз |

| Н | Одинарная заточка нормальным способом. Наиболее распространенный вариант для сверл диаметром до 12 мм |

|

| НП | Формирование угла спирального сверла за счет обработки поперечной кромки. Уменьшение длины последней снижает внешнюю нагрузку на инструмент, продлевает срок его службы. |

|

| НПЛ | Обработка ленточки и поперечной кромки. В результате уменьшается поперечный размер ленточки, формируется требуемый задний угол сверла по металлу. Такая заточка уменьшает интенсивность износа рабочей части. |

|

| ДП | Угол сверла для стали, чугуна и цветных металлов формируется в результате двойной заточки. Инструмент получает одну поперечную и 4 дополнительных режущих кромки. |

|

| ДПЛ | Комплексная заточка с последовательной обработкой ленточки. Это улучшает рассеивание тепла, снижает риск температурной деформации инструмента. |

|

Перечисленные режимы обеспечивают различные варианты заточки.

| Тип заточки | Схематическое изображение |

| Стандартная заточка |

|

| Свободная заточка |

|

| Разбавленная заточка |

|

| Раздельная заточка |

|

| Тяжелая заточка |

|

Заточной инструмент подбирается с учетом сплава, из которого выполнено сверло. Неправильный выбор увеличит продолжительность процедуры либо способствует снятию избыточного объема металла.

По завершении работ необходимо добиться: одинаковой длины кромок, высокой остроты обеих кромок, требуемого угла заточки сверла по металлу по таблице.

Рис. 2 Наименование и обозначение параметров, учитываемых при заточке

Рис. 2 Наименование и обозначение параметров, учитываемых при заточке

Рекомендуемые углы заточки

Узнать, под каким углом точить сверла, поможет профильная таблица.

| Тип материала | Описание | Схематическое обозначение |

| Жесткие стали | При работе с жесткими сталями рекомендуемый угол при вершине сверла составляет 140 градусов, оптимальный задний угол – 7 градусов. |

|

| Нержавеющие стали | Обеспечить качественную работу с нержавеющими сталями помогут сверла с углом при вершине 135 градусов. Размер заднего угла – 9 градусов. |

|

| Глубокое сверление | При выполнении операций по глубокому сверлению используется универсальный инструмент. Угол заточки сверла по металлу в градусах составляет 130 и 9 соответственно. |

|

| Чугун | Для работы с чугуном требуется двухсторонний угол заточки в 118 и 90 градусов. Задний угол сверла составляет 12 градусов. |

|

| Медь | Медь и сплавы на ее основе обрабатываются остроконечными сверлами с углом при вершине в 100 градусов. Величина внутреннего угла составляет 12 градусов. |

|

| Алюминий | Обработка алюминия производится сверлами с углом при вершине 118 градусов. Внутренний угол составляет 15 градусов. Инструмент подходит для сверления латуни и мягкой бронзы. |

|

| Бакелит | Для работы с бакелитом и пластиком целесообразно применять сверла с углом при вершине в 118 градусов. Задний угол – 17 градусов. |

|

| Резина | Сформировать отверстия в резине и волокнистых материалах помогут остроконечные сверла с углом при вершине в 60 градусов при заднем угле в 12 градусов. |

|

Размеры угла при вершине для материалов и изделий, не вошедших в перечень.

- Твердые поковки, а также изделия из закаленной стали – 125 градусов.

- Силумин – от 90 до 100 градусов.

- Сплавы на базе магния – от 110 до 120 градусов.

- Эбонит и продукция из целлулоида – от 80 до 90 градусов.

- Титан и сплавы с его участием – от 90 до 120 градусов, в зависимости от химического состава.

- Мрамор, керамическая плитка и прочие хрупкие материалы – от 90 до 100 градусов.

Затачивать сверло под углом в 70 градусов стоит при работе со всеми типами органического стекла.

Как ведет себя сверло при неправильной заточке?

Некорректный угол заточки сверла для стали, чугуна и прочих материалов приводит к следующим проблемам:

- снижение производительности труда;

- низкая эффективность инструмента при корректном подборе режима обработки;

- избыточное тепловыделение;

- периодическое закусывание сверла.

Правильный угол заточки сверла исключает проблемы при формировании и отведении стружки. Если при подготовке инструмента допущены ошибки, стружка отделяется одним сплошным фрагментом, имеет значительную толщину.

Рис. 3 Отвод стружки при правильной и неправильной заточке сверла

Рис. 3 Отвод стружки при правильной и неправильной заточке сверла

Проверка угла заточки

Проверить качество заточки помогут профильные шаблоны. Они предполагают установку восстановленного сверла в соответствующий проем. Если изделие надежно фиксируется в пазе, значит, его заточка произведена верно. Если наблюдается значительный люфт – требуется корректировка.

Современные производители предлагают широкий спектр шаблонов. В продаже решения для сверл, резцов, упоров и прочего затачиваемого инструмента. Для оснащения рабочего места профильного предприятия рекомендуется приобрести комплектный набор.

Рис. 4 Шаблоны для проверки угла заточки

Рис. 4 Шаблоны для проверки угла заточки

Альтернативный вариант – использование проверочного прибора В.А. Слепина. Изделие содержит два диска, расположенных под углом. С его помощью можно работать с любыми сверлами, проводить полный спектр измерений. Единственная сложность связана с покупкой приспособления.

В ряде случаев наблюдается чрезмерный износ инструмента. Восстановление подобных изделий нецелесообразно – проще и выгоднее приобрести новые. В решении данной задачи поможет магазин «РИНКОМ» мы предлагаем металлорежущий инструмент для частного и коммерческого использования. В ассортименте оснастка для монтажных и высокоточных операций, работы с конструкционными и легированными сталями.

Наши клиенты получают следующие преимущества.

- Покупка сертифицированной продукции из Китая, Японии, России, ЕС и США.

- Богатый ассортимент товаров. Возможность подобрать вариант для любых нужд.

- Полное информационное сопровождение. Взаимодействие с опытными консультантами.

- Выгодные условия для оптовиков.

- Доставка по России.

Каталог регулярно пополняется новыми сверлами и вспомогательными приспособлениями для работы с ними.

Частые вопросы

Под каким углом точить сверла по металлу?

Универсальный угол при вершине для сверл, работающих с конструкционными сталями – 140 градусов. Для инструмента, взаимодействующего с нержавейкой, параметр составляет 135 градусов.

Для чего нужны сверла с углом 90 градусов?

Сверла с 90-градусной заточкой подойдут для работы с силумином, эбонитом, титаном и его сплавами. Допускается взаимодействием с керамикой, мрамором, плиткой и прочими хрупкими материалами.

Какой угол заточки сверла по дереву?

Размер угла при вершине для сверл, работающих с древесиной, – 60 градусов. Рекомендованная величина заднего угла – 12 градусов.

Как правильно заточить сверла – 3 легких способа

Содержание:

- 3 главных правила

- Этапы работы

- Определение угла и формы

- Коническая и одноплоскостная заточка

- Способы затачивания

- Заточка на точильном круге

- Заточка на болгарке

- С помощью насадки на дрель

- Как точить мелкие сверла?

- Вопросы и ответы

При постоянном использовании сверла служат 2–3 недели. Учитывая, что многие из них стоят дорого, а хорошего мастера по заточке найти непросто, многие пробуют восстановить их самостоятельно. Как точить сверла? Существует много разных способов заточки. Мы расскажем о самых простых, для которых не потребуется дорогостоящее электрическое оборудование.

3 главных правила

Перед началом работы следует ознакомиться со строением сверла. Инструмент состоит из хвостовика и рабочей части, на конце которой располагаются элементы, участвующие в резке металла или другого материала:

- две режущие кромки,

- задние поверхности (площадки за режущими кромками),

- перемычка.

Заточенное сверло выглядит следующим образом:

- Две режущие кромки острые и симметричны друг другу.

- Задние поверхности скошены и расположены ниже режущей кромки. То есть между деталью, которую нужно просверлить, и вершиной инструмента присутствует зазор.

- Перемычка не слишком толстая и находится в центре.

Чтобы качественно заточить сверла, важно организовать в помещении хорошее освещение. Человек должен обладать хорошим зрением. Если зрение низкое или инструмент мелкий, понадобится лупа (очки с увеличением).

Этапы работы

По правилам, производить заточку нужно в подсобном помещении, в гараже или, в крайнем случае, на балконе. Ни в коем случае нельзя выполнять работу на кухне. Вокруг рабочего места будет разлетаться металлическая стружка и пыль. Нельзя, чтобы она попала в глаза, органы пищеварения, дыхательные пути. Следует надеть очки, а после окончания заточки пропылесосить помещение и произвести влажную уборку.

Затачивание сверла состоит из нескольких этапов:

- Подготовка точильного инструмента.

- Определение точного угла и способа заточки.

- Заточка. Сначала стачивается задняя поверхность сверла, затем правится режущая кромка и уменьшается перемычка (при необходимости).

- Доводка до гладкости.

- Уборка.

При заточке необходимо следить, чтобы сверло не перегревалось. В противном случае повышается риск деформации. Поставьте рядом емкость с машинным маслом (или на крайний случай – с водой). После высверливания каждой точки опускайте сверло на 2–3 минуты в жидкость.

Определение угла и формы

Основная задача при заточке сверла – восстановление заводской формы. Сверла бывают плоские, спиралевидные, центровые, с одной или несколькими гранями. Одни предназначены для дерева, другие – для пластика, металла, меди и т. д. Соответственно назначению режущей части придается правильная форма.

Наиболее ходовым считается спиральное сверло по металлу. Его используют для сверления древесины, металла средней и низкой твердости, пластика. При затачивании такого инструмента выдерживают угол при вершине 118 градусов (при необходимости его можно изменять на 30% в большую или меньшую сторону). Угол передней части составляет 20 градусов, угол задней части – 10 градусов.

Коническая и одноплоскостная заточка

Это два самых распространенных способа образования заднего угла при вершине.

- Конический задний угол образуют у сверл крупного диаметра – от 3 мм и выше. Для этого изделие удерживают двумя руками, прижимают к точильному камню на наждаке и плавно покачивают с одинаковым нажимом. Подобным образом затачивают два зуба.

- Одноплоскостной задний угол подходит для мелких сверл 1–3 мм диаметром. Зубья стачивают в одной плоскости параллельно наждаку. При этом наклон может составлять 28–30 градусов.

Способы затачивания

В столярных мастерских используют заточные станки для сверл. Профессиональное оборудование точное и позволяет быстро восстановить режущую способность. Однако стоимость хороших станков достаточно высокая – 90–200 тыс. руб.

В домашних условиях вместо заточных станков используют болгарку, наждак или специальную насадку на дрель. Все три способа относительно легкие и позволяют заточить спиральные сверла за несколько минут.

Опытные мастера способны выдерживать нужный угол заточки «на глаз». Новичкам это сделать сложно – им рекомендуется изготовить специальное приспособление из подручных предметов. Например, из подходящего по размеру болта, гайки и мощного магнита, металлических уголков, деревянного бруска:

Как минимум, следует нанести на подручник наждака (в крайнем случае, стол) линию под нужным углом. Воспользуйтесь транспортиром.

Заточка на точильном круге

Наждачный станок, оснащенный точильным кругом, – универсальное устройство. При его наличии заточка сверл займет несколько минут.

Что нужно делать: